はじめに

電動化におけるキーコンポーネントであるモータに要求されるのはコンポーネントとしての高い性能だけでなくシステムとの高い整合性です。

シミュレーションを活用したモデルベース開発はモータ開発においても必須になりつつあります。

モータ設計で高い実績を持つJMAGがモデルベース開発のための新しいワークフローを提案します。

事例では、EV用のモータの開発が、システム設計、コンポーネント設計、試作・性能評価、システム検証の中で具体的にどのように進んでいくかを示しています。

尚、示されている事例は全て一貫してJMAGを使ったシミュレーションによるものです。

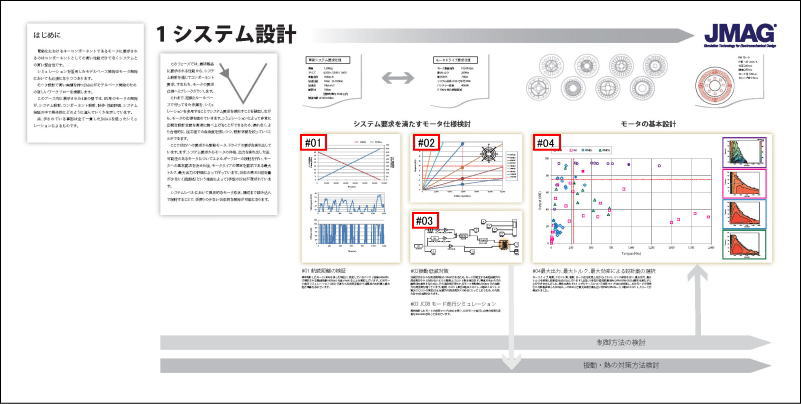

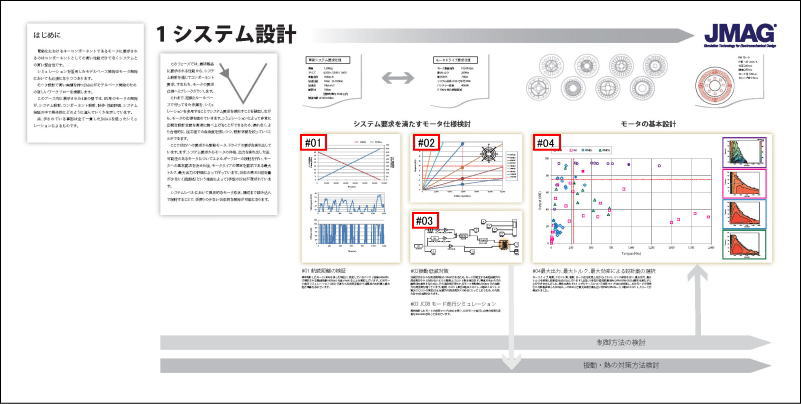

1. システム設計

ここでは、最終製品に要求される性能から、システム設計を通じてコンポーネント要求、すなわち、モータの要求仕様へとブレークダウンします。

これまで、経験とルールベースで行ってきた作業を、シミュレーションを多用することで、システム要求を満たすことを確認しながら、モータの仕様を固めていきます。シミュレーションによって非常に広範な設計空間を高速に調べ上げることができるため、漏れなく、より合理的に、後工程での自由度を残しつつ、設計空間を絞っていくことができます。

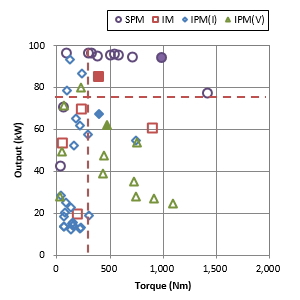

ここではEVへの要求から駆動モータ、ドライブの要求を割り出しています。まず、システム要求からモータの体格、出力を割り出した後、可能性のあるモータについてエネルギーフローの検討を行い、モータへの基本要求を決めた後、モータタイプの選定を要求である最大トルク、最大出力の評価によって行っています。効率の高さと磁石量が少ない(低価格)という理由によってI字型のIPMが選ばれています。

システムレベルにおいて具体的なモータ形状、構成まで踏み込んで検討することで、手戻りの少ない効率的な開発が可能になります。

※画像または下記タイトルクリックすると詳細を確認いただけます。

#01 モータドライブ要求仕様の決定証

#02 航続距離の検証

#03 振動低減対策

#04 最大出力、最大トルク、最大効率による設計案の選択

#コラム:MBDにおけるモデル精度

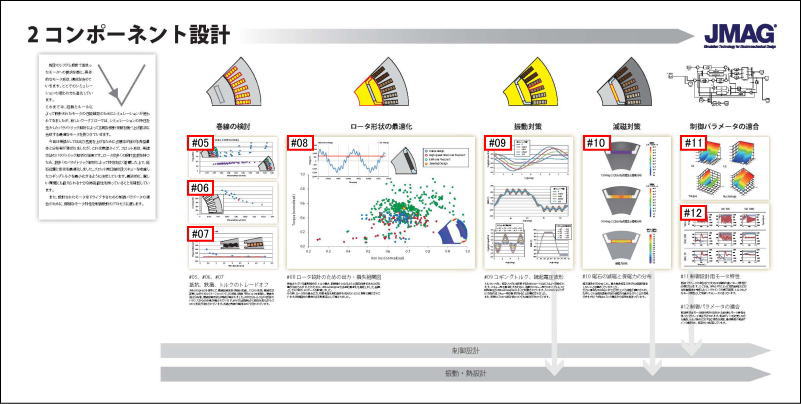

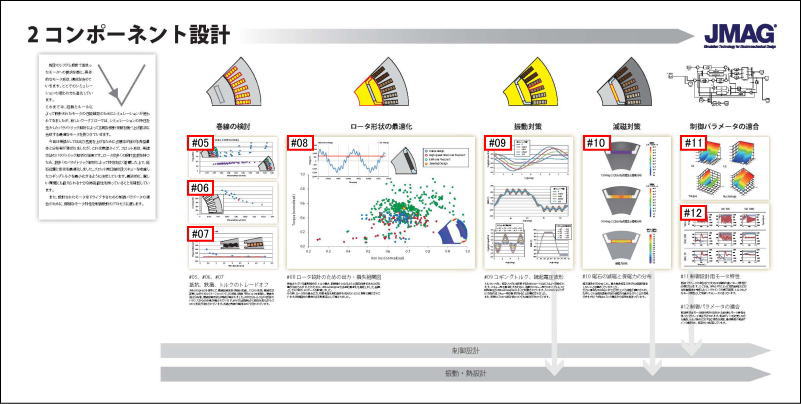

2. コンポーネント設計

前段のシステム設計で固まったモータへの要求を基に、具体的なモータ形状、構成を決めていきます。ここでのシミュレーションの使われ方も進化しています。

これまでは、経験とルールによって設計されたモータの性能確認のためにシミュレーションが使われてきましたが、新しいワークフローでは、シミュレーションの特性を生かしたパラメトリック解析によって広範な設計空間を調べ上げ要求に合致する最適なモータを見つけていきます。

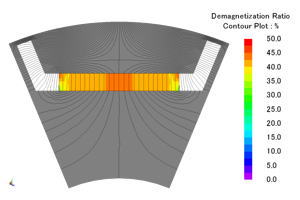

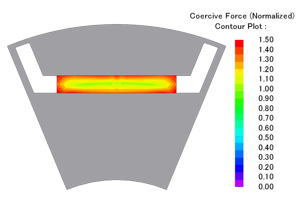

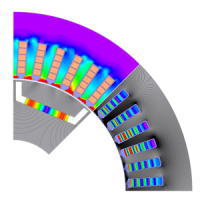

今回は巻線としては出力密度を上げるために占積率が稼げる角型導体と分布巻が選ばれましたが、これは素線タイプ、スロット形状、巻線方法のパラメトリック解析の結果です。ロータは多くの設計変数を持つため、数多くのパラメトリック解析によって特性を広く俯瞰した上で、磁石位置と形状を最適化しました。スロット開口幅は段スキューを考慮したコギングトルクを最小化するように決定しています。最終的に、厳しい環境にも耐えられる十分な減磁耐性を持っていることを確認しています。

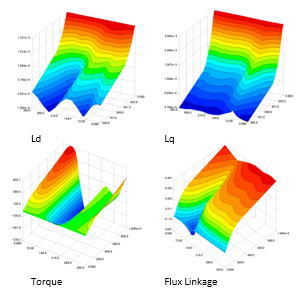

また、設計されたモータをドライブするための制御パラメータの適合のために、詳細なモータ特性を制御設計のプロセスに渡します。

※画像または下記タイトルクリックすると詳細を確認いただけます。

#05 抵抗

#06 鉄損

#07 トルク

#08 ロータ設計のための出力・損失相関図

#09 コギングトルク、誘起電圧波形

#10 磁石の減磁と保磁力の分布

#11 制御設計用モータ特性

#12 制御パラメータの適合

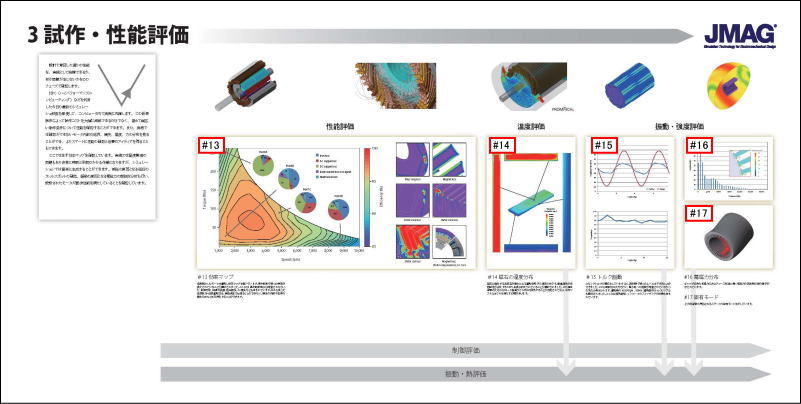

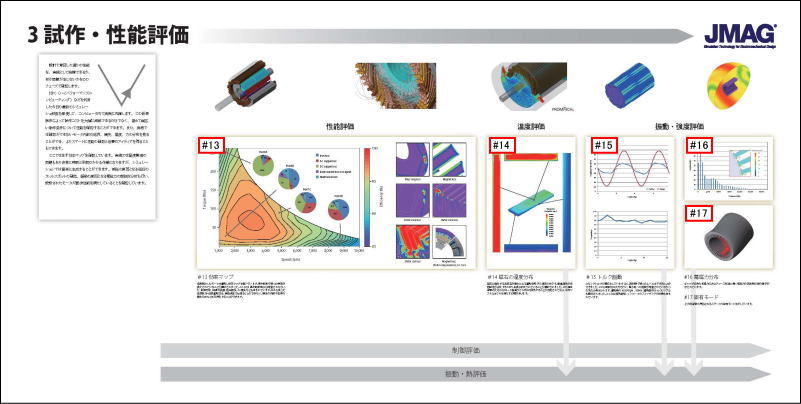

3. 試作・性能評価

設計で意図した通りの性能を、実機として発揮できるか、何か問題が生じないかをこのフェーズで確認します。

HPC(ハイパフォーマンスコンピューティング)などを利用した今日の最新のシミュレーション技術を駆使して、コンピュータ内で実機に肉薄します。この仮想試作によって試作コストを大幅に削減できるだけでなく、極めて幅広い動作条件について性能を確認することができます。また、実物では確認ができないモータ内部の磁界、損失、温度、力の分布を見ることができ、よりスマートに性能の確認と改善のアイディアを得ることもできます。

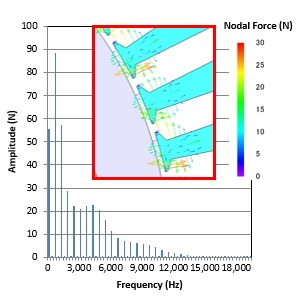

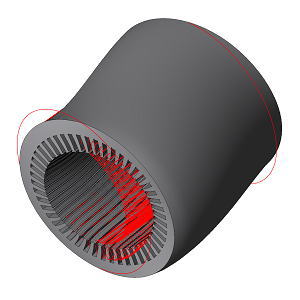

ここではまず効率マップを確認しています。実機では温度管理の問題もあり非常に時間と手間のかかる作業になりますが、シミュレーションでは簡単に生成することができます。減磁の原因となる磁石のホットスポットの確認、振動の原因となる電磁力の詳細な分析も行い、設計されたモータが要求性能を満たしていることを確認しています。

※画像または下記タイトルクリックすると詳細を確認いただけます。

#13 効率マップ

#14 磁石の温度分布

#15 トルク脈動

#16, 17 電磁力分布、固有モード

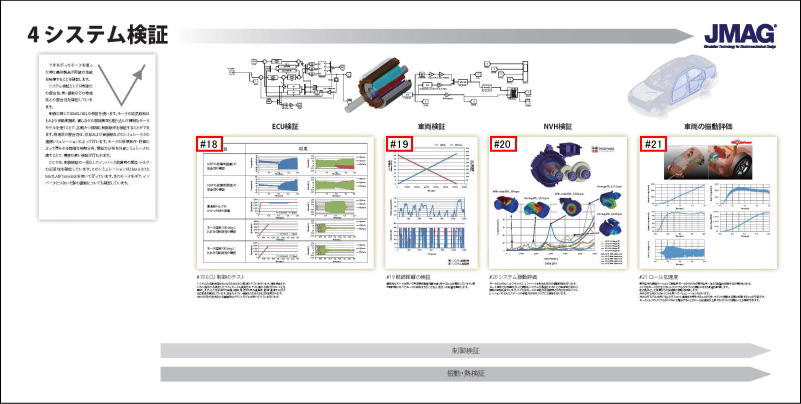

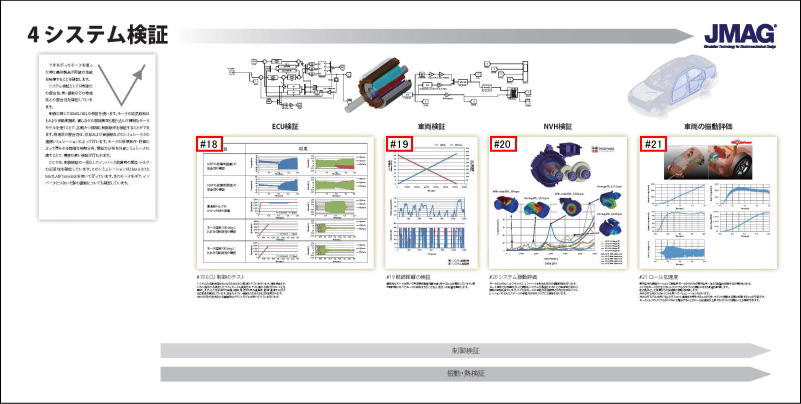

4. システム検証

できあがったモータを使った時に最終製品が所望の性能を発揮することを確認します。

システム検証としては制御との整合性、熱・振動などの物理系との整合性を確認していきます。

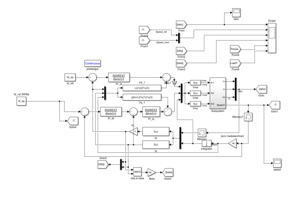

制御に関してはMIL/HILの技術を使います。モータの磁気飽和はもとより空間高調波、偏心などの詳細情報も取り込んだ精緻なモータモデルを使うことで、広範かつ詳細に制御動作を検証することができます。物理系の整合性は、冷却および音振動などのシミュレータとの連携シミュレーションによって行います。モータの仮想試作・評価によって得られる詳細な発熱分布、電磁力分布を外部シミュレータに渡すことで、精度の高い検証が行われます。

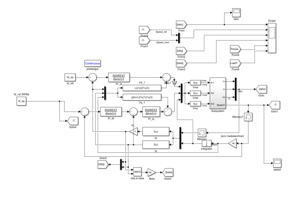

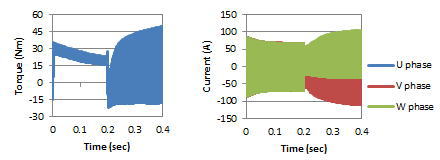

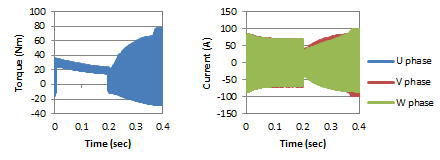

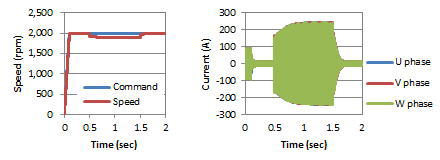

ここでは、制御検証の一例としてインバータ故障時の電流・トルクの応答性を確認しています。このシミュレーションはJMAG-RTとMATLAB/Simulinkを用いて行っています。またモータをギア、インバータとつないだ際の振動についても確認しています。

※画像または下記タイトルクリックすると詳細を確認いただけます。

#18 ECU制御のテスト

#19 航続距離の検証

#20 システム振動評価

#21 車両走行時の振動評価

続きを読むには、サインインが必要です

こちらは会員限定コンテンツです。

『JMAGソフトウェア正規ユーザー(有償会員)』または『JMAG WEB MEMBER(無料会員)』でサインインが必要です。

『JMAG WEB MEMBER(無料会員)』へ登録することで、技術資料やそのほかの会員限定コンテンツを無料で閲覧できます。

登録されていない方は「新規会員登録」ボタンをクリックしてください。

新規会員登録 サインイン

Remember me

サインイン

新規会員登録(無料) JMAG WEBサイトの認証IDに関して

システム設計は車両システム要求から始まります。車両システム要求が与えられモータドライブ、バッテリ、制御、冷却、駆動系のサブシステムの要求が決まります。今回、重量1,300kg、サイズ4,300×1,800×1,600、最高速度 160km/h、加速性能0-100km/hまで10秒、加速度10km/h/s、静音性については100km/h巡航時車内55dB以下という要求から始まりました。車両の重量、最高速度が決まるとモータの最高速度、最大出力、最大トルクが見積もれます。今回は車両システム要求から最高回転数10,000rpm以上、最大トルク260Nm以上、最大出力75kW以上、システム効率をWLTCモードで平均90%以上としました。

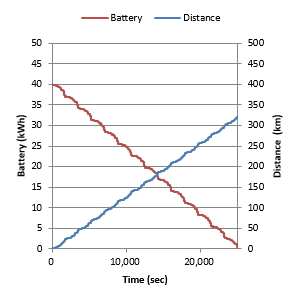

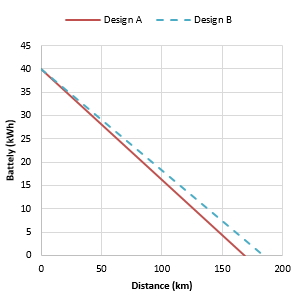

ただし、ここではモータドライブ仕様が車両システム要求を満たすかどうかはわかりません。そのためモータの基本設計を行い、要求の一つである航続距離を走りきれるかどうかの検証を行います。その際にはバッテリや駆動系についても基本設計の情報が必要です。

車両システム要求仕様から制御、駆動系、電気、冷却、バッテリの要求仕様が導出され、走行シミュレーションで要求を満たすかの検証が行われます。

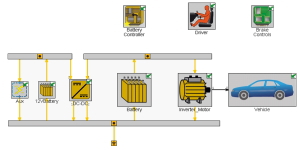

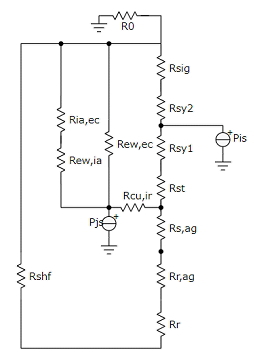

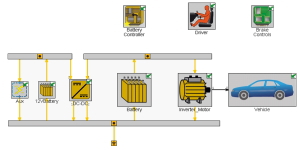

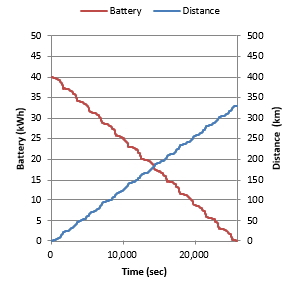

図2-1にシミュレーションモデルを示します。ここでは、WLTCモード走行した時のバッテリの残容量や効率の変動を、自動車総合シミュレーションツールであるGT-SUITEを使って求めます。このシミュレーションには基本設計したモータの効率マップ(#04)が必要であり、JMAG-Designerを使って生成したものを使用します。その他、転がり抵抗を計算するための車体重量など機械設計の要求仕様が必要です。

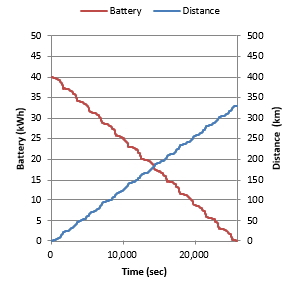

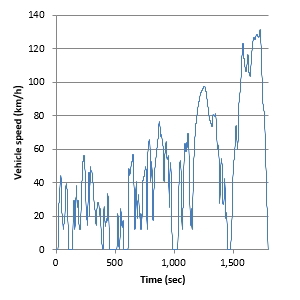

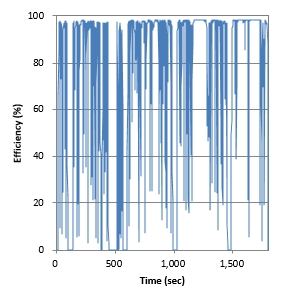

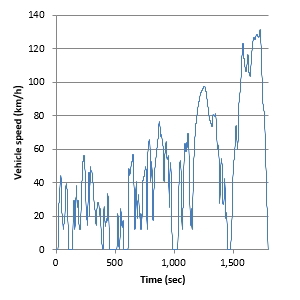

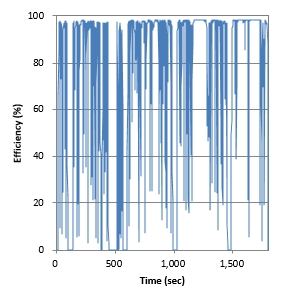

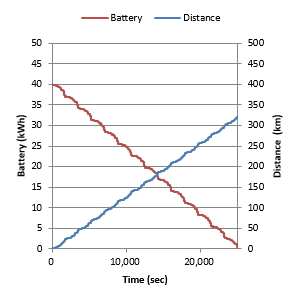

図2-2はWLTCモード走行シミュレーションで得られる消費電力から計算した最大走行距離です。基本設計したモータを使って、想定しているバッテリ容量(40kWh)で要求される航続距離(322km)を走り切れるかを確認します。走行シミュレーションでは、図2-3のWLTC車速履歴を入力し、図2-2で示した電費や図2-4に示すモータの効率変動を求めます。

この検証は車両システム要求仕様からモータドライブシステムなどのサブシステムの要求仕様へ分解する過程で実施します。ここで入力となるモータの情報は要求仕様(最大出力、最大トルク、効率)です。もしこの段階で航続距離の要求を満たさない場合はサブシステムの要求仕様が十分でないことになります。つまり、もう一度サブシステムの要求仕様を決め直します。

図2-1 走行シミュレーションモデル

図2-2 航続距離とバッテリ電力消費履歴

図2-3 WLTCモードの車速履歴

図2-4 WLTCモード走行時のモータ効率

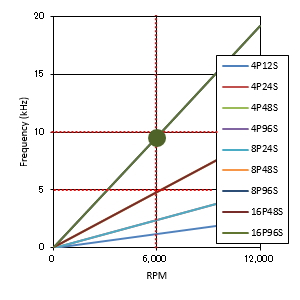

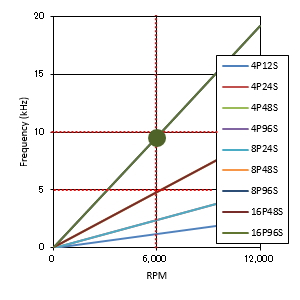

システム設計の段階で振動低減対策を考えます。入力は車両システム要求にある100km/h巡航時車内55dB以下という項目です。ここでは人間が感じるであろう周波数域5-10kHzでモータによる電磁加振力により共振がなるべくおきないようにします。そのためにこの段階で極スロット数の組み合わせを絞り込みます。

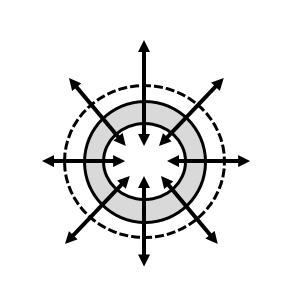

着目している電磁加振力は円環ゼロ次と呼ばれる成分(図2-1)で、ステータが径方向に振動します。円環ゼロ次は放射音を生じやすいため対策が求められる周波数帯に存在しないことがのぞまれます。円環ゼロ次の周波数は極スロット数と回転数によって決まります。図2-2では極・スロット数・回転数から加振力のラインを引き6,000rpmとの交点が5-10kHzに入る極・スロット数を排除しました。

図3-1 円環ゼロ時の変形モード

図3-2 極スロット数と円環ゼロ次電磁力周波数

図中の●で示した組み合わせが除外対象となり、4極96スロット、8極96スロット、16極96スロットが除外された。

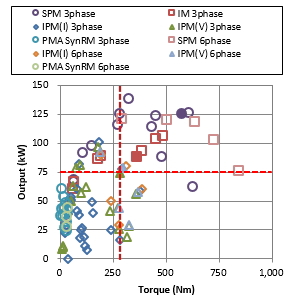

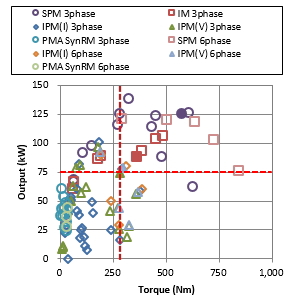

ここでの入力はモータドライブシステム要求仕様です。今回は車両システム要求から最高回転数10,000rpm以上、最大トルク260Nm以上、最大出力75kW以上、システム効率をWLTCモードで平均90%以上、5-10kHz域での振動低減を満たすモータを考えます。なお、車両内部の許容スペースから、ステータ外径212mm、モータ高さ(コイルエンド部含む)250mmとしています。要求を満たすモータの基本設計を探索し、モータタイプ、極数、スロット数、巻数、ロータ径を決定します。決定後、走行シミュレーションを行い要求仕様の妥当性を確認します。

今回はモータタイプについて誘導機とPMモータはIPMとSPMの2種類を検討しました。IPMはさらにI字とV字の2種類、永久磁石補助形シンクロナスリラクタンスモータ(以下、PMA SynRM)を加えた計5タイプで比較しました。また、PMモータおよびPMA SynRMに関しては、3相モータと6相モータを検討しました。

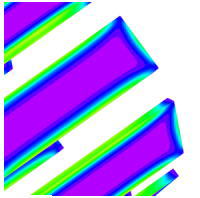

ここではモータタイプ、極数、スロット数、巻数、ロータ径を変えてパラメトリック解析を行います。JMAG-Express、JMAG-Designerを用いて行いました。JMAG-Expressでモデルを作成し、JMAG-Designerでインポートします。JMAG-Designerを用いて効率マップを作成し、最大出力、最大トルク、最大効率を評価します。JMAG-Designerで効率マップを作成する際にはインバータ要求仕様であるDC電圧、最大電流を入力します。

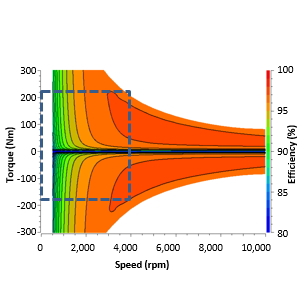

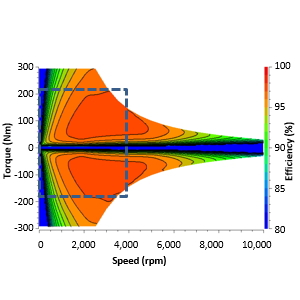

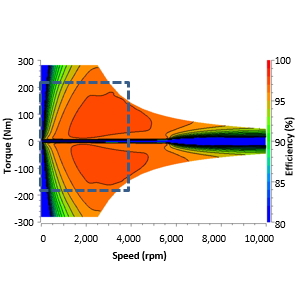

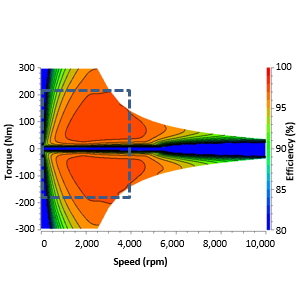

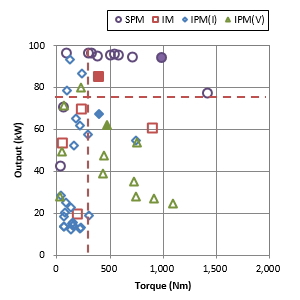

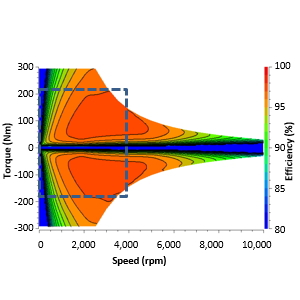

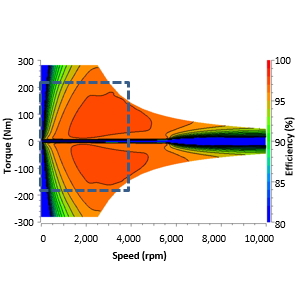

設計案の選択では、まず要求である最大出力、最大トルクを満たすかどうかを確認します。図4-1の赤線が要求ラインとなり、PMA SynRM(3相、6相)の設計案が残りませんでした。残った設計案の最高回転数を確認しました。IPMモータのI字(6相)、SPMモータ(6相)は最高回転数が要求を満たしませんでした。次に、残った設計案の効率マップを確認しました。SPM(3相)は高い最大トルクを得ることができました(図4-2)。誘導機は高速回転で高い効率、出力を得ることができました(図4-3)。しかし、今回はWLTC走行モードでの性能を重視しました。そうするとIPMモータのほうが効率がよい結果となりました。最後にI字とV字磁石(3相、6相)の比較を行いました。いずれも似たような性能特性を持っておりますが、インバータの数および磁石量が少ない(低価格である)ことからI字(3相)の設計案を採用しました(図4-4、図4-5、図4-6)。この段階で極数、スロット数、巻数、ロータ径をパラメータとして振って評価していたため、最終的にIPMモータ、I字タイプ、8極、48スロット、ロータ径130mmが決まりました。

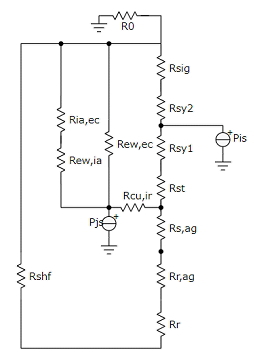

得られたモータ設計案に対して温度評価を行います。この段階では等価回路モデル(図4-7)を用いて磁石・コイルの温度を予測します。この解析はJMAG-Expressを用いて行いました。WLTC走行モードの領域(中速、低負荷)を 評価動作点としてときに磁石、コイルの温度はそれぞれ60度,80度となりました。同時に磁石の減磁およびコイル温度を保つために必要な冷却条件として、ロータからの抜熱50W、ステータからの抜熱100Wが得られ、熱設計のインプットとなります。

関連資料:

図4-1 検討設計案と最大出力・最大トルク赤線は要求ラインを表している

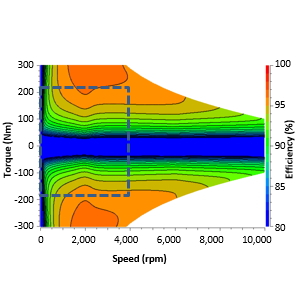

図4-2 SPMモータ(3相)効率マップ図

4-1の塗りつぶしのSPMモータの設計案に該当

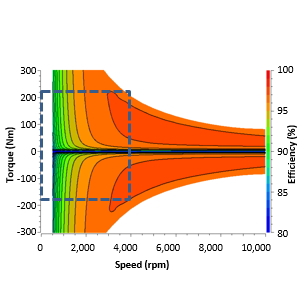

図4-3 誘導機(3相)効率マップ

枠はWLTC走行モードで使用される動作域

図4-4 IPMモータ(I字、3相)効率マップ

図4-5 IPMモータ(V字、3相)効率マップ

図4-6 IPMモータ(V字、6相)効率マップ

図4-7 熱の等価回路モデル

熱等価回路は熱源と、熱抵抗で構成される。

モデルベース開発におけるシステム設計時は、最大トルク・最大出力や効率マップを用いて設計案の絞り込みを行います。この時のモータモデルの精度によって、絞り込まれるべき設計案が変わってしまい、航続距離やバッテリ容量の見積もりを大きく見誤ってしまう可能性があります。

本文で示した設計案の探索には、電流依存性を考慮したモータ定数を持ち、鉄損を考慮したモータモデル(以下、中精度のモータモデル)を使用しています。一方、モータ定数を一定値、鉄損を考慮しない簡易モータモデルを使用した場合の、検討設計案と最大出力・最大トルクを図c-1に示します。図4-1と比較すると、I字磁石のIPMモータの設計案が要求を満たさず、設計案として選択されないことが分かります。簡易モータモデルを使用した場合は、最大出力・最大トルクの要求を満たしたIMを採用しました。

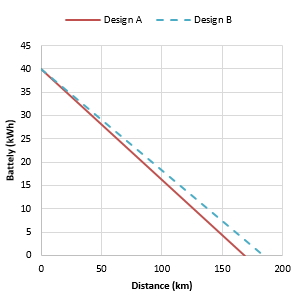

簡易モータモデルで探索した設計案(以下、Design A)と、中精度のモータモデルで探索した設計案(以下、Design B)の航続距離の比較を図c-2に示します。最終的に10(%)近くの航続距離の差異が確認できます。Design Aで検討を進めるとバッテリ容量を余計に搭載することになりかねないことが分かります。このように、システム設計段階で中精度程度のモータモデルを使用することが望ましいと言えます。

図c-1 検討設計案の最大出力・最大トルク(簡易モータモデル)

赤の破線は要求ラインを示す。最大トルクおよび最大出力の要求を満たす設計案は右上の領域に入っているもの。

図c-2 探索した設計案と航続距離

簡易モータモデルで探索したDesign Aと中精度モータモデルで探索したDesign Bの航続距離の差異は10(%)近くとなっている。

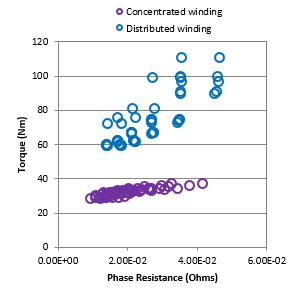

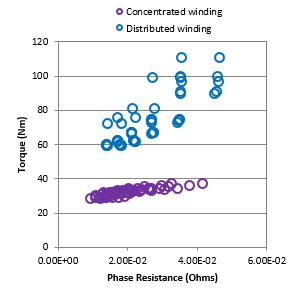

ここでは巻線方法を決めます。JMAG-Expressで巻線方法を変えてパラメトリック解析を行います。検討した巻線方法は分布巻、集中巻です。図5-1は相抵抗とトルクの関係を表しています。結果を分布巻、集中巻で分けて表示しています。集中巻きにすることで分布巻(6スロットピッチ、全節巻)よりも抵抗値を下げられることがわかります。しかしトルクをみると分布巻のほうが有利であることがわかります。この結果から必要なトルクを得るために分布巻を採用しました。

関連資料:

図5-1 巻線方法とトルク・抵抗のトレードオフ

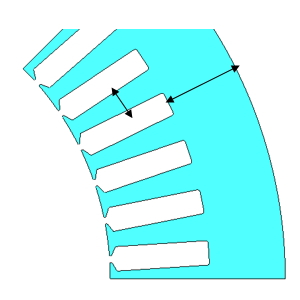

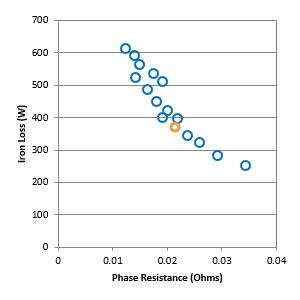

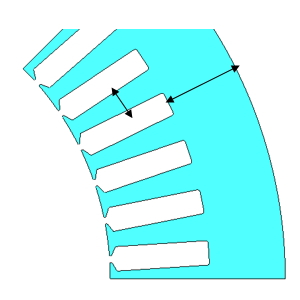

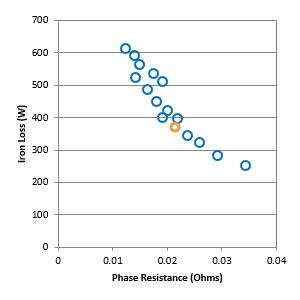

次にスロット形状を決めます。スロット形状はバックヨーク幅とティース幅を変えて(図6-1)比較、検討を行いました。図6-2は相抵抗と鉄損の関係を表しています。ここでもJMAG-Expressでパラメトリック解析を行います。両者にトレードオフが確認できます。これはバックヨークが狭くなるとコイルスペースが増え抵抗値を下げることができますが、コアの面積が減り磁束密度が増加して鉄損を増やすことになります。今回は鉄損、抵抗がともに最小になる寸法を採用しました。

関連資料:

図6-1 スロット形状の変更寸法

図6-2 鉄損・抵抗のトレードオフ

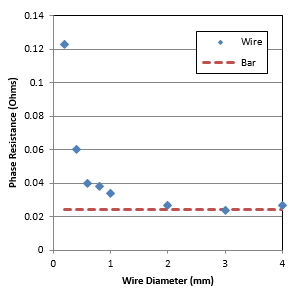

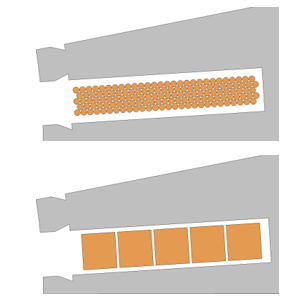

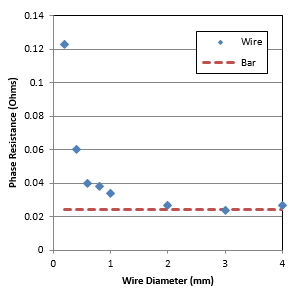

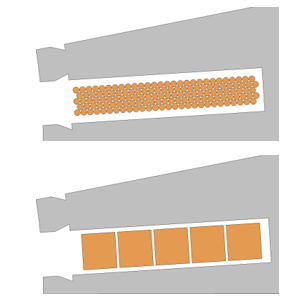

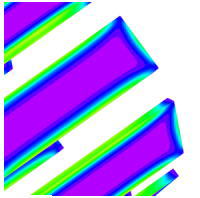

最後に素線形状を決めます。この段階では巻線方法、スロット面積が決まっています。その領域にどのような巻線を巻くかを検討します。ここでは丸線、角線を検討しました。巻き数が決まっているので角線のサイズを先に決めました。次に丸線の素線径とパラ数を調整しました。占積率は素線径を小さくしてパラ数を増やすことで増やすことが可能です。しかし抵抗が増加します。図7-1はその関係を表しています。赤の点線は比較となる角線の抵抗値を示しています。角線と同等の抵抗を得るためには2mm径の素線、2パラが必要という結果になりました。しかし、2mm径の巻線を製造するのはコストがかかります。一方、角線はコイル形状を製造しスロットに挿入する形で作られます。抵抗を下げることができること、製造コストの観点から角線を採用しました。図7-2の素線形状の作図はJMAG-Designerの素線テンプレートを用いて行いました。JMAG-Expressで得られた結果を実際に巻くことができるかをJMAG-Designerで確認しました。

図7-1 丸線素線径と抵抗

丸線は占積率を上げるために線径とパラ数を調整。角線は4cm×3.5cmで一定。

図7-2 巻線の作図

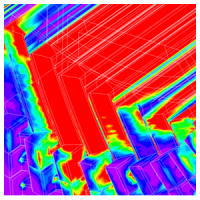

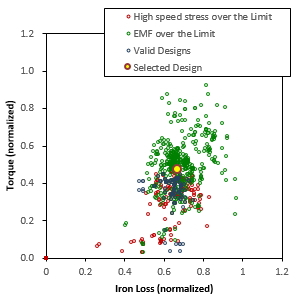

ここまででモータの基本設計とステータの形状が決まりました。次にロータ形状の詳細寸法を決めます。ここではJMAG-Designerを用いて多ケースパラメトリック解析を行ったり、今回のように多目的最適化を行います。ここでのポイントは、駆動用モータの場合、駆動条件が幅広いため単一の動作点ではなく複数の動作点で特性を評価する必要があるということです。また、IPMモータの場合、遠心力によるロータの破壊を防ぐ必要もあります。そのため想定されている運転域内で、トルク最大、鉄損最小になるように磁石詳細寸法および位置から決めます。またロータ内の最大応力、線間電圧も制約条件とします。

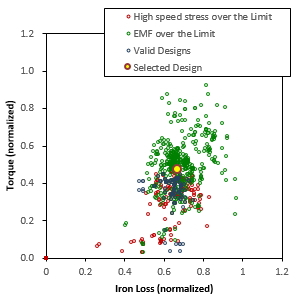

図8-1は多目的最適化の結果としてトルクと鉄損を示しており、すべての形状案を表しています。緑色はトルクが高いものの電圧制限にかかり不採用になりました。赤い点は高速回転時に応力の制約を満たさないものになっています。青い点が選択対象となる設計案でそのうちトルク最大の案を採用しています。多目的最適化ではトルク最大化、鉄損最小化問題を解いています。トルクと鉄損は1,200rpm、9,000rpmの2つの速度で評価しています。目的関数には2点の動作点の値を正規化して合算した形式で表示しています。応力や電圧正弦波制約条件として設定しました。図のトルク、鉄損は複数の動作点の値を正規化、合算した形式で表示しています。

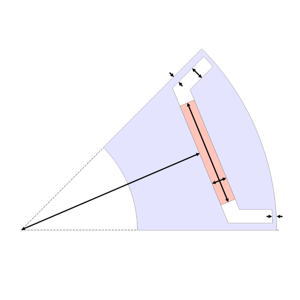

図8-2に変更したロータ寸法を示します。速度については低速1,200rpm、高速9,000rpm、電流位相は設計変数として定義しました。

関連資料:

図8-1 トルクと鉄損

1つの点は1つの形状を表す。

図8-2 検討した形状寸法

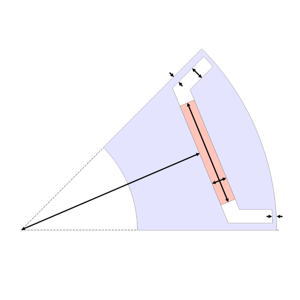

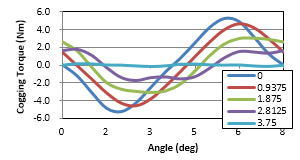

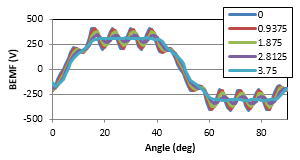

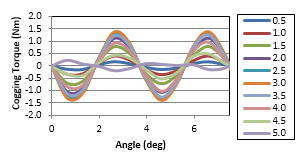

ステータ形状、ロータ形状が決まることでモータの基本的な特性が決まりました。次に コギングトルク、トルクリップル、電流リップルを抑制するためにロータ段スキューの検討を行います。ここでは基本的な特性は落とさずに高調波のみを最小限にします。スキュー角度を最適化するために、複数のスキュー角度でコギングトルクと誘起電圧をJMAG-Designerを使って計算します。同様にスロット開口部についてパラメトリック解析で検討を行います。

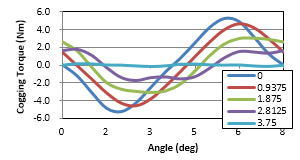

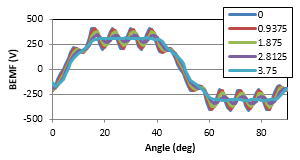

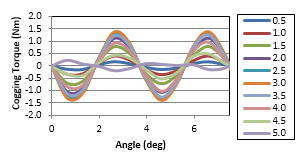

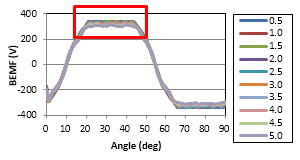

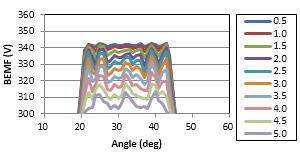

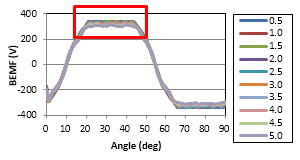

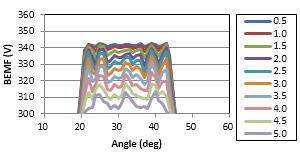

図9-1はスロット開口部を5mmとして段スキューを0度から3.75度まで変えたときのコギングトルク波形を示します。段数は2です。解析は2次元モデルで行いスキューの影響はトルク波形の位相をずらすことで評価しました(JMAG-Designerのスキューグラフ機能)。結果から1/2スロットピッチ(3.75度)がピーク最小値を示すことがわかりました。図9-2に無負荷誘起電圧の波形を示します。スキューを施すことでスロット高調波成分が除去されていることがわかります。

次にスロット開口部を0.5mmから5mmまで変化させたときのコギングトルク(図9-3)、誘起電圧波形(図9-4)を示します。スロット開口部を小さくすることでさらにコギングトルク、誘起電圧高調波成分を下げられることがわかりました。

この検討によりステータのティース形状の詳細が決まりました。

図9-1 段スキュー角度とコギングトルク

図9-2 段スキュー角度と誘起電圧

図9-3 スロット開口部幅とコギングトルク

図9-4(a)波形全体

図9-4(b)拡大

図9-4 スロット開口部幅と逆起電圧波形

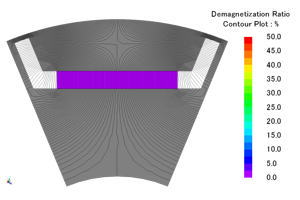

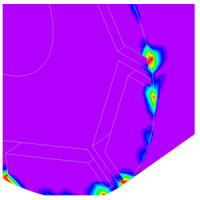

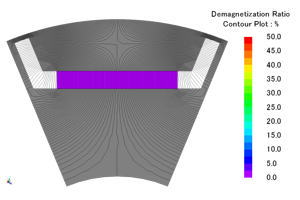

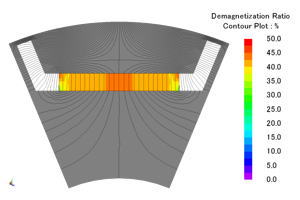

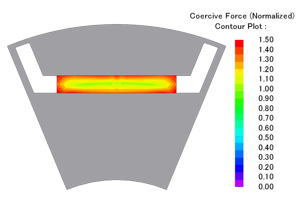

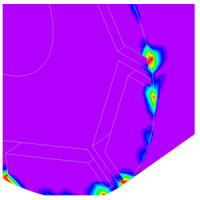

詳細形状が決まり、次に磁石の減磁耐性を評価、問題があれば改善します。対策としては磁石内部の減磁しやすい領域のDyを集中させて保磁力を高めます。磁石温度を上下させて熱不可逆減磁が起きないかを確認します。JMAG-Designerを用いて温度を変えたパラメトリック解析を行います。

結果として磁石温度を150deg Cとし、最大負荷電流250Aでも減磁が発生しないことを確認しています(図10-1)。さらに温度を180deg Cまであげたところで減磁が確認されました(図10-2)。これは磁石表面付近の保磁力を高めることで回避できますが(図10-3)、今回はコストの観点から採用を見送っています。

JMAG-Designerでは保磁力の分布を定義できるためDy拡散磁石の検討が可能です。

図10-1 減磁率分布(磁石温度:150deg C)

図10-2 減磁率分布(磁石温度:180deg C)

図10-3 保磁力分布

この段階でモータ仕様は決定され試作可能な状態になります。ただし今回のワークフローでは試作ではなくモデルベースで開発を進めます。一方制御では#12で示すように制御パラメータの適合が行われます。

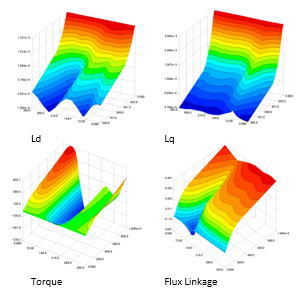

詳細な制御設計を行うためには精度の高いモータ特性が必要になります。ここではJMAG-RTによって磁気飽和および空間高調波を考慮したインダクタンスや鎖交磁束、トルクなどをモータ特性を制御設計に送ります。(図11)。

関連資料:

図11 制御シミュレータに送ったモータ特性

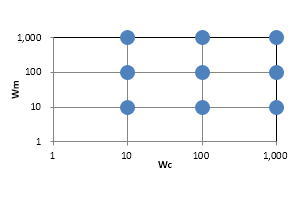

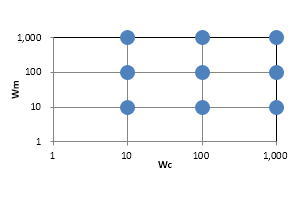

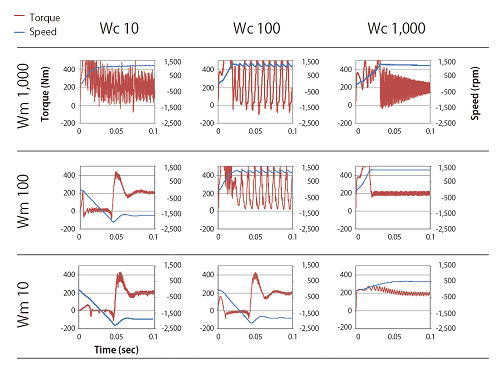

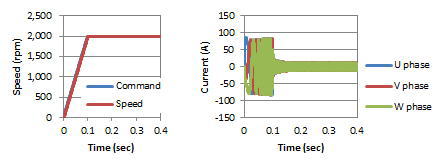

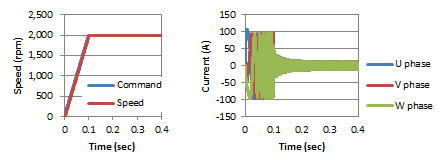

制御側ではモータ設計側から送られた詳細なモータ特性を使ってパラメータ適合が行われます(図12-1)。制御ゲインを変更しながら速度、トルク指令に対する応答性を測定、最短時間の制御ゲイン(速度Wm、電流Wc)を探索します(図12-2)。

図12-3は電流・速度制御モデルに対して速度制御ゲイン、電流制御ゲインの組み合わせを変えてシミュレーションを行った結果を示しています。パラメータの組み合わせによって制御できたりできなかったり、制御ができても応答性が低いものがあったりします。今回は200Nm、1,200rpmを目標として適合を行いました。結果ではWc1,000、Wm100の組み合わせが良いことがわかります。

パラメータ適合は適合するパラメータの数や組み合わせ、また適合対象となる動作点の数も多いため非常に時間のかかる作業です。ここでは実機試作を待たずにJMAG-RTで生成されたモータ特性を用いて適合作業を行います。なお、得られた制御パラメータは、後述のECU制御のテスト(#18)で使用します。

図12-1 シミュレーションモデル

図12-2 適合に用いるゲインの組み合わせ

図12-3 適合結果

ここでの入力は試作です。しかし、このワークフローでは仮想試作を行いモータ特性を評価します。実際の試作評価と同様ですが、実際に試作したときに設計時期待していた特性が得られるかどうか確認が必要です。仮想試作ではできるだけ実機試作に近い形でモデル化を行い性能評価を行います。主には詳細部品のモデル化、微細形状、制御を含んだ実駆動状態の再現が必要になります。

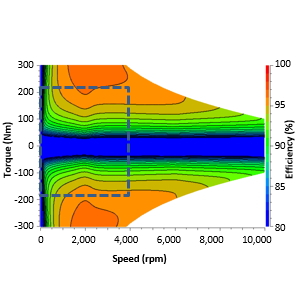

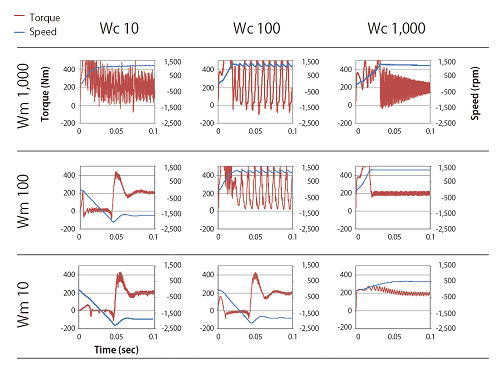

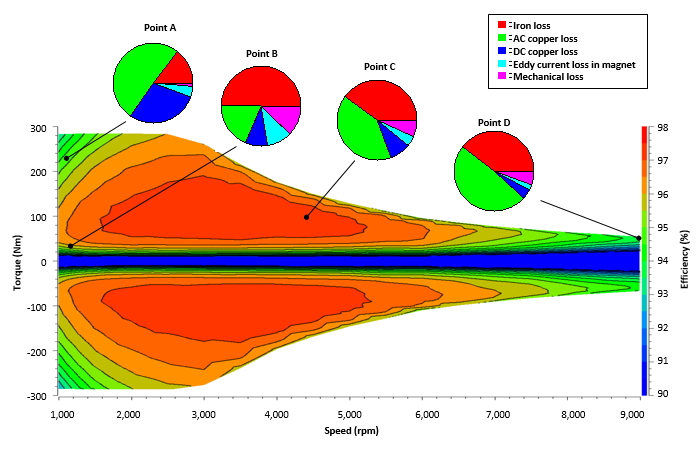

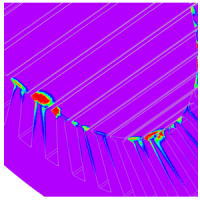

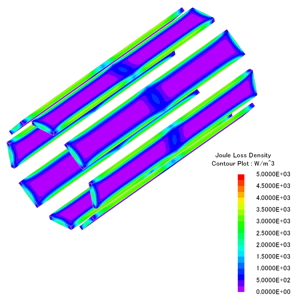

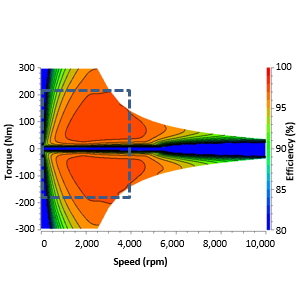

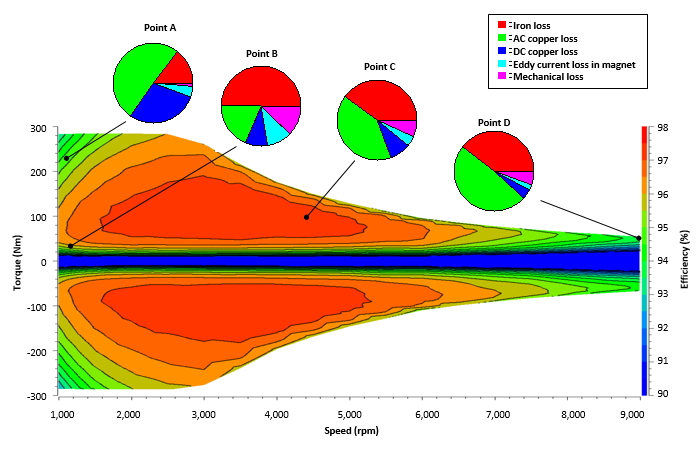

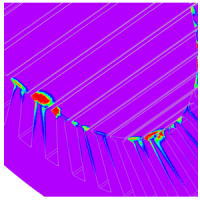

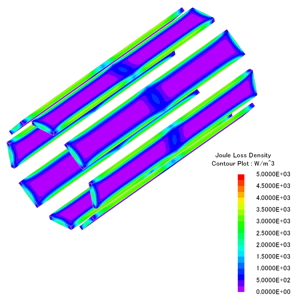

図13-1に効率マップを示します。これは各動作点で制御、回路を考慮した実駆動時の電流波形を入力したFEAを繰り返し計算し損失を求め作成しています。この時、磁石、コイルには渦電流の計算をし、鉄損は後処理で求めています。基本設計時に効率マップを評価する際は正弦波電流を仮定し渦電流の効果は考慮されません。基本設計時とここでの効率マップの差を図13-2に示します。高速域では効率に5%ほど差が生じていることがわかります。また図13-1には4つの代表的な動作点で損失の内訳を示しています。Point Aは高負荷で大電流が流れるため銅損が支配的です。Point Bは低速・低負荷でPWMのキャリア周波数成分が多く含まれるため鉄損が大きな割合を占めています。Point C、Point Dは回転速度が上がりAC損失が大きくなることがわかります。図13-2(a)-(f)は各部の損失密度分布を表しています。ここではプレスリングなどの詳細部品に生じる漂遊損失も評価します。プレスリングやロータ、ステータ表面、コイルエンド部はおもにはコア表面から漏れる磁束によって渦電流が生じます。このモータでは磁束がギャップを渡る際に軸方向の磁束が生じ、それが各部損失を生じています。図13-2(f)に磁束の周波数成分と損失密度の関係を表しています。ステータコアと磁石の部分にはキャリア周波数成分の磁束線と損失密度分布を示しています。仮想運転では損失の発生要因を可視化・分析することが可能です。

関連資料:

図13-1 試作・検証時効率マップ

(a)プレスリング

(b)磁石

(c)ロータコア

(d)ステータコア

(e)コイルエンド

(f)磁束周波数成分と損失密度分布

図13-2 各部損失密度分布

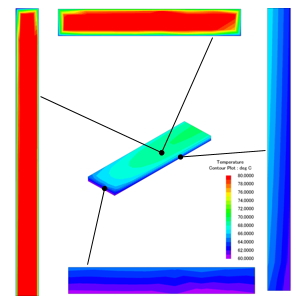

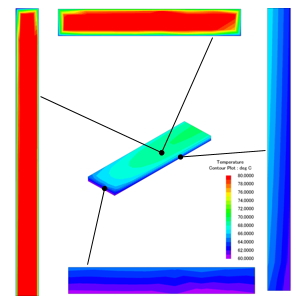

磁石の減磁耐性を評価します。そのために磁石の温度を測定します。設計時に減磁してしまう温度の見積もりをしています。実駆動状態でその温度を回避するために必要な冷却性能を見積もります。

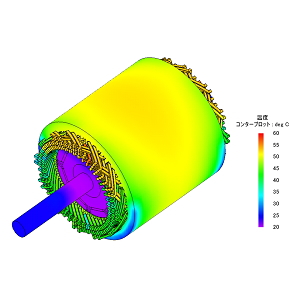

ここでは、高速運転を想定し、6,000r/minの運転状態を評価します。最高温度が減磁耐性が劣化する150deg C未満に抑えられていることが必要です。この温度管理のためにはロータ表面から120Wの抜熱することが仮定されており、冷却システムはこれを満たす必要があります。

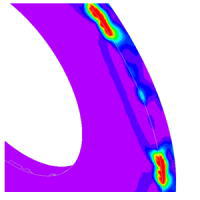

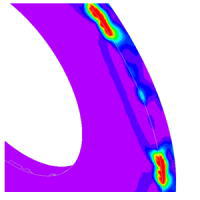

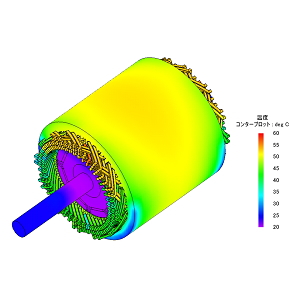

図14-1に磁石の発熱密度を示します。表皮効果によって磁石端部に損失が集中しています。一方、磁石内の温度は内部が高くなります(図14-2)。これは磁石がロータコアに埋め込まれ直接冷却することが難しいためです。この評価のためにJMAG-Designerを用いて磁界、損失、熱の連成解析を行います。

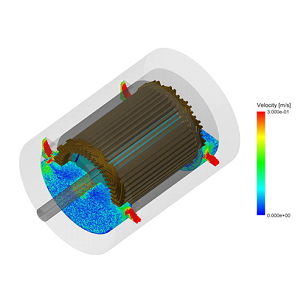

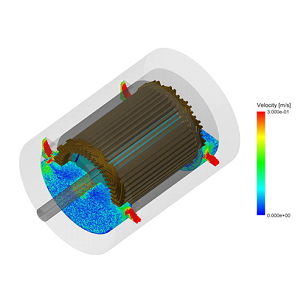

更にモータケース内にオイルを流したときの冷却効果についても確認しました。図14-3にはケース内のオイルの流れの解析結果を示します。流出入口だけでなく、回転するシャフトに接したオイルも流れが生じやすい箇所であることが分かります。この結果から得られた熱伝達係数をマップしてJMAGで温度を算出した結果を図14-4に示します。オイルに浸かっている箇所と、そうでない箇所で温度の違いはみられるものの、発熱量の多いコイルでさえ、60deg Cに抑えられていることが分かります。またこの時の磁石温度は、最大の箇所でも30deg C程度であり、オイルの使用が冷却に有効であることが確認できました。尚、この評価にはJMAGだけでなく、オイルの流れとそれによって生じた熱伝達係数算出のためにプロメテック社製のParticleworksを用いました。

関連資料:

図14-1 磁石損失最大での損失密度分布

図14-2 磁石内部の温度分布

磁石の表面と内部断面(長手方向、短手方向)の温度分布を示す。

図14-3 モータケース内のオイルの流れ

図14-4 温度分布

事例協力:プロメテック・ソフトウェア株式会社

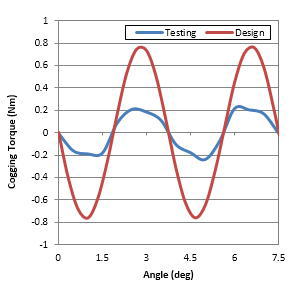

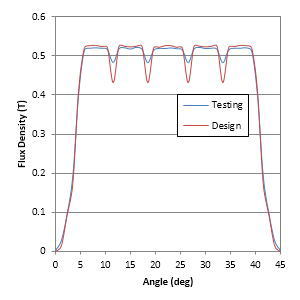

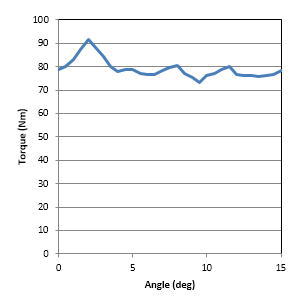

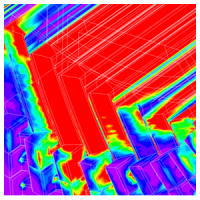

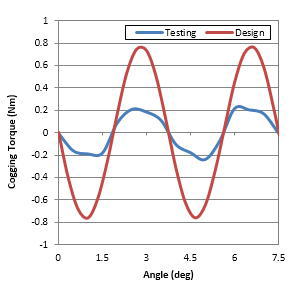

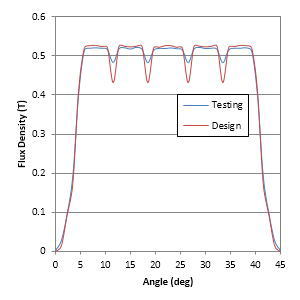

コギングトルクの確認をします(図15-1)。設計時に狙ったレベルを下回ることができました。これは設計は2次元で行い、軸方向への磁束が考慮されていなかったためだと考えられます。運転時の (6,000rpm 、80Nm;運転条件)トルクリップルも確認されました。ここには磁気飽和、インバータのスイッチングの効果も含まれています。

図15-1では設計時に検討したコギングトルク(2次元モデル)と試作時のコギングトルク(3次元モデル)を比較しています。設計時のほうが高く見積もられています。図15-2に段スキューがない状態で2次元解析時のギャップ磁束密度分布と3次元解析との比較を示します。スロット間での磁束密度の大きさに差があることがわかります。2次元では磁気回路は面内で形成されますが、3次元は軸方向にも磁束が流れます。それがティースとその間の空間の磁気抵抗に差を生じ図15-2のような差を生じたと考えられます。

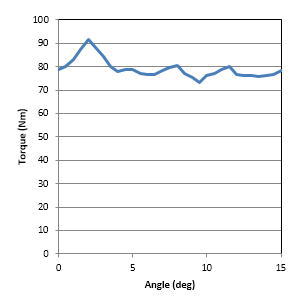

図15-3では段スキューを施した3次元のモデルをインバータによる高調波成分を含んだ電流で駆動したときのトルクリップルを示しています。設計時に行った段スキューの効果を3次元解析で確認することができます。

ここでは中規模の解析モデルを多数ステップ計算することになります。MPPやSMPなどの並列計算を用いて計算を行います。

図15-1 設計時と検証時のコギングトルク比較

図15-2 ギャップ磁束密度分布

図15-3 インバータ駆動時のトルクリップル

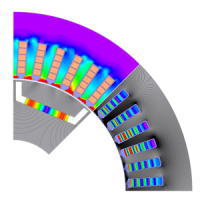

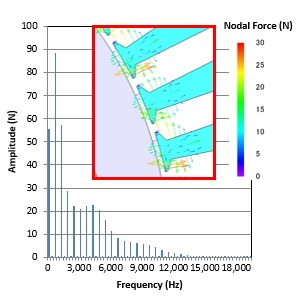

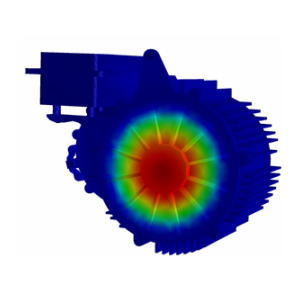

モータ単体の振動を評価するためにまず電磁力の分析を行います(図16)。JMAG-Designerではティースに働く電磁力を周波数に分析し、周波数ごとの電磁力成分を可視化することができます。

次に共振を確認するために固有モードを計算し(図17)最終的に放射音を評価します。ここではJMAG-Designerの磁界解析で得られた電磁力分布を構造解析にマップして振動・音圧の計算を行います。

関連資料:

図16 電磁力分布

図17 放射音の原因となるステータの固有モード

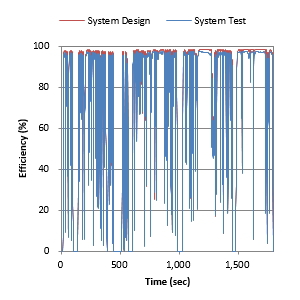

システムの品質検証をおこなうためにECU制御のテストを行います。通常想定されいない条件下を想定したテストケースも実施されテスト漏れや抜けがないことを確認します。ここではIGBTの固着、断線、走行中の急な高負荷、低温、高温下に対する応答性を確認しています。安全なテスト、自動化のためにHILSが活用されます。 JMAG-RTから生成される高精度なプラントモデルを用いてテストを行います。

図18に代表的なテスト項目とテスト結果を示します。ここではJMAG-RTとSimulinkを使っています。IGBTの固着や断線による故障状態を模擬し電流が流れすぎないことを確認します。実機による故障時のテストは危険を伴いコストがかかります。モデルベースで行うことで安全に効率よくテストが可能です。次に運転中に170Nmの高い負荷をかけた際のモータの挙動を確認します。1秒間170Nmの負荷をかけてもインバータ最大電流(250A)に抵触することなく、速度も指令値にすばやく戻ることが確認できました。温度を変えた際も指令値に遅れなく追従できており問題ないことが確認できました。

ここではJMAG-RTから生成されるプラントモデルを用いてシミュレーションを行います。JMAG-RTモデルは磁気飽和、空間高調波を詳細に再現するため定常状態ではない動作環境であっても実機同等のモータ挙動を再現します。またJMAG-RTモデルは様々なHILSでそのまま利用可能です。

4. モータ温度-100deg Cにおける制御性の確認

5. モータ温度100deg Cにおける制御性の確認

図18 ECU制御の代表的なテスト項目とテスト結果

最終的なモータを用いて再度要求航続距離を走りきれることを確認しています。基本設計時に比べてモータの効率は下がっており、走行への影響を確認します。

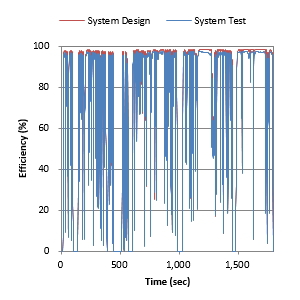

図19-1には#02で行った走行シミュレーションを再度効率マップを変えて行いました。効率マップは#13で生成したものを使用します。モータ効率が下がるためわずかに航続距離が短くなりますがそれでも322km以上走行可能であることを確認しました。図19-2に運転時に効率の差を示しています。

図19-1 走行距離とバッテリ電力履歴

図19-2 WLTCモード走行時のモータ効率

モータ単体では問題なかった振動もシステムが構築されることで固有値が変わり振動の挙動も変わります。ここではモータの電磁力は加振源となるためNVH シミュレーションモデルにステータの電磁力分布をマップして解析を行います。

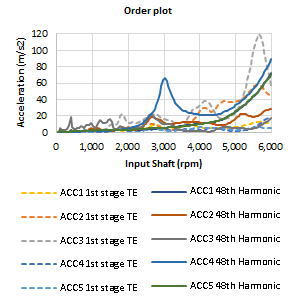

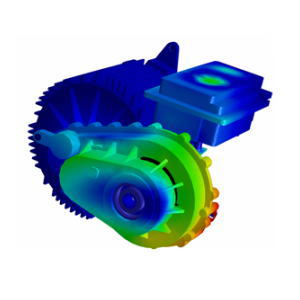

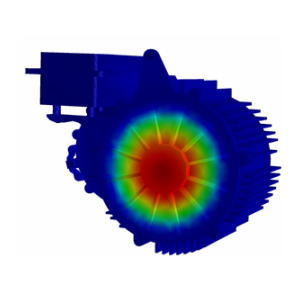

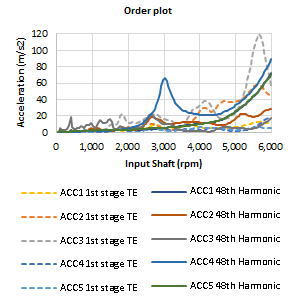

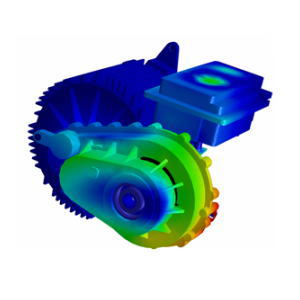

ここではモータだけではなく、ギアボックス、インバータ、ハウジングを含めた形での振動評価を行います(図20‐1)。ギアボックスの加振源はギアの伝達誤差(Transmission error)とモータの電磁力です。図20‐2に横軸速度、縦軸加速度で振動を表します。モータのティースの径方向電磁力およびトルクリップルを動作点ごとにNVHシミュレーションモデルに与えます。図20‐2から1st stage transmission error とand 48th order motor excitationのモードがそれぞれ5,712rpm、3,024rpmで確認できました。図20-3、20-4に振動モードを示します。ギアボックスの振動解析は、JMAGとRomax nexusを使用して実施しています。

関連資料:

図20-1 システム振動評価モデル

図20-2 振動の速度特性

図20-3 振動モード

1st stage transmission error, 5,712 (rpm)

図20-4振動モード

48th order motor excitation, 3,024 (rpm)

事例協力:Romax Technology

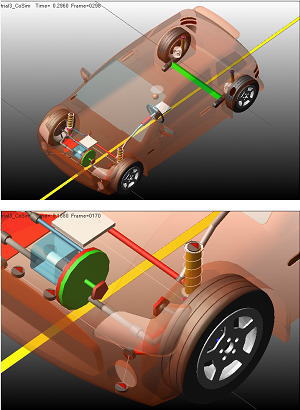

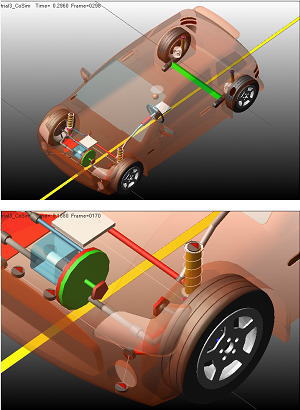

車両走行時の評価を行うには、車両全体を含めた形でシミュレーションを行います。

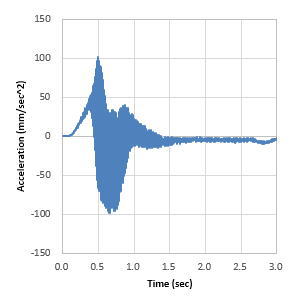

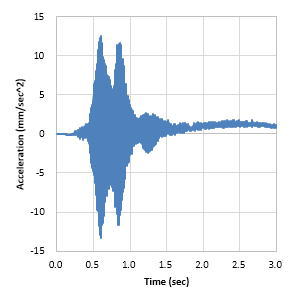

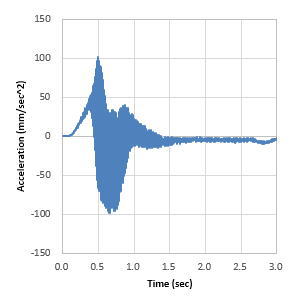

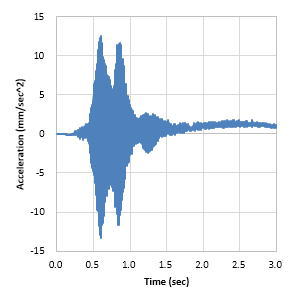

ここではモータだけではなく、インバータ、バッテリー等を含めた車両の振動評価を行います(図21‐1)。加振源はモータのトルクの脈動です。実際の振動はモータからシャフトや運転席等の機構を介して運転手へ伝わるため、横軸時刻、縦軸を運転席の加速度で振動を評価します。今回は3秒かけて、モータの回転数を0rpmから2,000rpm(時速約28km/h)に滑らかに上昇するモータ速度目標を与えました。図21-2、図21-3に示すように、停止時から1.5秒の間で運転席に有意な振動が発生していることが分かりました。車両走行時の振動シミュレーションは、JMAG、Adams、Simulinkを使用して実施しています。

関連資料:

図21-1 シミュレーションで用いた車両モデル

図21-2 運転席の上下加速度

図21-3 運転席の横加速度

事例協力:エムエスシーソフトウェア株式会社

図2-1 走行シミュレーションモデル

図2-1 走行シミュレーションモデル 図2-2 航続距離とバッテリ電力消費履歴

図2-2 航続距離とバッテリ電力消費履歴 図2-3 WLTCモードの車速履歴

図2-3 WLTCモードの車速履歴 図2-4 WLTCモード走行時のモータ効率

図2-4 WLTCモード走行時のモータ効率 図3-1 円環ゼロ時の変形モード

図3-1 円環ゼロ時の変形モード 図3-2 極スロット数と円環ゼロ次電磁力周波数

図3-2 極スロット数と円環ゼロ次電磁力周波数 図4-1 検討設計案と最大出力・最大トルク赤線は要求ラインを表している

図4-1 検討設計案と最大出力・最大トルク赤線は要求ラインを表している 図4-2 SPMモータ(3相)効率マップ図

図4-2 SPMモータ(3相)効率マップ図 図4-3 誘導機(3相)効率マップ

図4-3 誘導機(3相)効率マップ 図4-4 IPMモータ(I字、3相)効率マップ

図4-4 IPMモータ(I字、3相)効率マップ 図4-5 IPMモータ(V字、3相)効率マップ

図4-5 IPMモータ(V字、3相)効率マップ 図4-6 IPMモータ(V字、6相)効率マップ

図4-6 IPMモータ(V字、6相)効率マップ 図4-7 熱の等価回路モデル

図4-7 熱の等価回路モデル 図c-1 検討設計案の最大出力・最大トルク(簡易モータモデル)

図c-1 検討設計案の最大出力・最大トルク(簡易モータモデル) 図c-2 探索した設計案と航続距離

図c-2 探索した設計案と航続距離 図5-1 巻線方法とトルク・抵抗のトレードオフ

図5-1 巻線方法とトルク・抵抗のトレードオフ 図6-1 スロット形状の変更寸法

図6-1 スロット形状の変更寸法 図6-2 鉄損・抵抗のトレードオフ

図6-2 鉄損・抵抗のトレードオフ 図7-1 丸線素線径と抵抗

図7-1 丸線素線径と抵抗 図7-2 巻線の作図

図7-2 巻線の作図 図8-1 トルクと鉄損

図8-1 トルクと鉄損 図8-2 検討した形状寸法

図8-2 検討した形状寸法 図9-1 段スキュー角度とコギングトルク

図9-1 段スキュー角度とコギングトルク 図9-2 段スキュー角度と誘起電圧

図9-2 段スキュー角度と誘起電圧 図9-3 スロット開口部幅とコギングトルク

図9-3 スロット開口部幅とコギングトルク 図9-4(a)波形全体

図9-4(a)波形全体 図9-4(b)拡大

図9-4(b)拡大 図10-1 減磁率分布(磁石温度:150deg C)

図10-1 減磁率分布(磁石温度:150deg C) 図10-2 減磁率分布(磁石温度:180deg C)

図10-2 減磁率分布(磁石温度:180deg C) 図10-3 保磁力分布

図10-3 保磁力分布 図11 制御シミュレータに送ったモータ特性

図11 制御シミュレータに送ったモータ特性 図12-1 シミュレーションモデル

図12-1 シミュレーションモデル 図12-2 適合に用いるゲインの組み合わせ

図12-2 適合に用いるゲインの組み合わせ 図12-3 適合結果

図12-3 適合結果 図13-1 試作・検証時効率マップ

図13-1 試作・検証時効率マップ (a)プレスリング

(a)プレスリング (b)磁石

(b)磁石 (c)ロータコア

(c)ロータコア (d)ステータコア

(d)ステータコア (e)コイルエンド

(e)コイルエンド (f)磁束周波数成分と損失密度分布

(f)磁束周波数成分と損失密度分布 図14-1 磁石損失最大での損失密度分布

図14-1 磁石損失最大での損失密度分布 図14-2 磁石内部の温度分布

図14-2 磁石内部の温度分布 図14-3 モータケース内のオイルの流れ

図14-3 モータケース内のオイルの流れ 図14-4 温度分布

図14-4 温度分布

図20-1 システム振動評価モデル

図20-1 システム振動評価モデル 図20-2 振動の速度特性

図20-2 振動の速度特性 図20-3 振動モード

図20-3 振動モード 図20-4振動モード

図20-4振動モード

図21-2 運転席の上下加速度

図21-2 運転席の上下加速度 図21-3 運転席の横加速度

図21-3 運転席の横加速度