軟磁性材”Somaloy”用途例 – ダブルステータ・シングルロータ アキシャルギャップモータ –

Power by Höganäs AB

Contents

・概要

・軟磁性複合材料(SMC材)紹介

・工程概要

・材料概要

・ダブルステータ・シングルロータ型アキシャルギャップモータ

・モータ設計仕様

・モータ形状寸法

・解析モデル設定および解析結果

・JMAG モデル設定

・解析結果

・連続作動条件

・減磁

・まとめ

概要

過去10年程で、軟磁性複合材料(SMC材)の開発は進み、電機機器への応用が進んでいます。本材料の大きな特徴は、積層鋼板とは異なり3次元の磁気等方性を有する事です。これにより全方向への磁束を維持しながら、機械的に複雑な構造を可能にします。また本特徴は放熱にも効果的に働きます。

電気モータ用途でSMC材を最大限に活用するためには、モータ設計、材料選定、製造工程の各要素を最適化する必要があります。従来のラジアルギャップモータは、軸方向への電磁鋼板の積層が適しております。一方でアキシャルギャップモータ(AFM)に関しましては、従来の電磁鋼板を使用した製造は難しく、SMC材の好適用途の一つになります。ステータ及びロータ製造において、既存の粉末冶金(PM)プロセスを活用する事で、高密度かつネットシェイプな製品が可能になります。その後、機械的強度向上、及び機械応力緩和による損失低減を目的とした熱処理を行います。

本資料では、SMC材、コア製造プロセスの各概要、及びアキシャルギャップモータの電磁気設計に関して紹介します。モータコンセプトは、既定の仕様を達成するように設計された、12スロット/10極のオープンスロットのダブルステータシングルロータタイプのアキシャルギャップモータ(DSAFM)です。本コンセプトはJMAGにてモデリング、シミュレーションを実施、JMAG材料データベースに搭載済みのHöganäs AB製のSMC材を選択採用しています。こちらの電磁気設計プロセス、モデルセットアップ等の詳細を紹介します。

軟磁性複合材料(SMC材)紹介

SMC材を使用したモータコアは、従来の粉末冶金((M)プロセスを活用する事で、高密度かつネットシェイプ成形が可能です。必要な分だけのSMC材を金型充填する事から歩留が高く、またネットシェイピングによる後加工の必要性が低く、高いコストパフォーマンスをもたらします。軟磁性複合材料は、高精度な公差管理、なめらかな表面仕上り、ニ次加工を必要とせず、材料の歩留まりも高い事から、量産案件に適しております。

SMC材の主な特徴は、磁束を三次元に流す事が可能であり、鉄粉粒子一粒ずつに無機の絶縁被覆を施す事で磁気的、また熱的にも等方性を有します。鉄粉粒径は各用途に合わせて選定が可能で、本粒径の最適化、また被覆(電気抵抗)の最適化を行う事で、大型コアの場合でも、渦電流損の低減を図る事が可能です。

SMCコア成型プロセスと、積層電磁鈑板の打抜プロセスとを比較しますと、SMCコア製造工程のメリットは明らかです。SMCコアは、サイズ、要求密度、要求される複雑形状に応じて、一軸加圧成形にて最大20個/minでのネットシェイピング可能です。SMCコアの場合は成形時に供給される粉末全てがコア成形に使用されますが、積層電磁鋼板材の打抜プロセスでは、多くの端材が発生し最終的に積層後の固定(カシメ・接着)が必要になります。更にSMCコアは、磁束方向に対し垂直する面のエッジ部に丸みを持たせる設計が可能となり、巻線の占積率向上が可能となる為、特性改善、原料コスト削減に寄与します。

SMC材はその特徴を活用する事で、磁気設計、熱設計の観点、また機械的にも独自の優位性をもたらします。一方で、電気モータに使用されている電磁積層鋼板材を軟磁性複合材へ単純置換えするだけでは、最大限のパフォーマンスを引き出す事にはなりません。鉄粉一粒ずつへの絶縁被覆によって透磁率が低くなり、高純度鉄粉を使用する事でヒステリシス損失が大きくなりますが、これが電磁積層鋼板材と比較した際に、低周波域でヒステリシス損失が支配的になる背景となります。これらの課題を克服し、SMC材を最大限に活用するには、SMC材独自の特徴を活用したコア設計、極数を増やして周波数を上げる等の検討が大事になります。

ここで紹介するコンセプトは、ダブルステータシングルロータタイプのアキシャルギャップモータ(DSAFM)です。これはモジュラー構造をコンセプトとした表面磁石型モータとなります。モジュラー構造とすることで、SMCのステータコア成型さえすれば、事前に準備したコイルや絶縁部材、マグネット等と組み合わせるだけでSMC部品の準備が済みます。磁石は高起磁力及び高強度を有するNdFeB磁石を使用します。また、鉄損を低く抑える事が可能な比較的高い駆動周波数域と、小型化に寄与する最適な極数を選択します。スロット数については、本オープンスロットステータにて低リップルとなる極数とスロット数の組み合せとなるよう選定しています。

工程概要

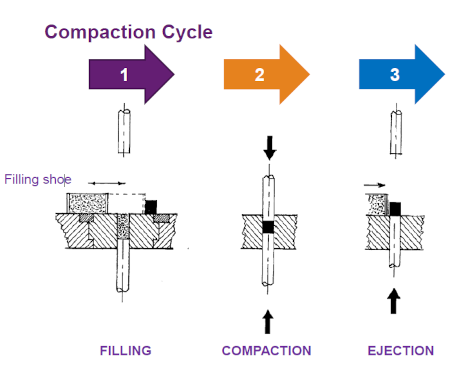

図1. 粉末冶金成型工程3ステップ 充填・圧縮・抜出

図1. 粉末冶金成型工程3ステップ 充填・圧縮・抜出

SMC材粉末は、コア性能に影響を及ぼす圧縮成形、熱処理プロセスの要素を考慮して開発、製造されます。成形工程を図1に示します。こちらでは、粉末を金型キャビティに給粉後、高圧縮成形され、ネットシェイプコアとして金型より抜き出されます。次工程である熱処理では、制御された温度プロファイルにて、コア内部の残留潤滑剤を除去、歪取りを実施、機械強度を向上させます。使用する熱処理炉は大気や不活性ガス等の最適な雰囲気を供給する機能を有しています。

部品密度は圧縮力に依存し、高密度化する事で磁気特性も向上します。各周波数域での鉄損はSMC材の粒径に影響を受け、モータのような比較的低周波数域の用途では粗大粒径が最適な選択となります。逆に、高周波用途ではより表面積を増やして強力な被覆を付与する事が可能な小粒径粉末が高周波損失低減に最適です。SMC材の詳細説明は以下に続きます。

材料概要

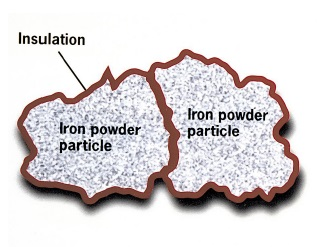

HöganäsAB社のSomaloy®は、図2に示すように、ナノレベルの薄膜絶縁被覆を施した高純度鉄粉です。平均粒径約50、100、250µmの三種類のべース粉末から選択が可能です。またSomaloy®グレードは組み合わせる被覆、潤滑剤に基づいて、1P、3P、および5Pのパフォーマンスレベルが分類されています。最終到達性能は、こちらのSomaloy®グレードの選択と、圧縮成形工程、熱処理工程に大きく影響を受けるものとなり、これらの最適化が重要な要素となります。

図2. 鉄粒子と絶縁被膜

図2. 鉄粒子と絶縁被膜

圧縮成形工程においては、成形プレスの容量と、成形コア形状およびサイズによって、到達可能な圧縮力が制限されます。また、不適切な成形工程を踏むことで、絶縁被覆が破壊され、結果として目的の電磁気特性を得る事が出来なくなるリスクがあります。熱処理工程では、成形時の応力歪みを緩和するための、焼鈍温度が重要となります。最適な熱処理工程では、潤滑剤などの不純物を除去し、焼鈍によりヒステリシス損失を減少、また透磁率が向上します。本工程にて絶縁被覆の耐熱温度を超えた場合、絶縁被覆が破壊され、電磁気性能特性及び機械特性にも悪影響を及ぼすリスクがあります。

1P材は標準グレードになります。無機絶縁被覆が施され、コアの熱処理は約500℃の大気雰囲気で実施が推奨になります。

3P材は、1P材と異なる潤滑剤を使用します。熱処理工程は水蒸気雰囲気で行われるグレードとなります。水蒸気処理により、圧粉体内の空孔を四酸化三鉄で埋める事で、機械強度を向上します。3P材の熱処理最高温度は約500℃です。

5P材はSomaloy®グレードでは最も低鉄損となるグレードです。650℃までの熱処理温度に耐えうる本グレード専用の絶縁被覆を施しており、熱処理後の残留応力が最小限に抑えられます。

ダブルステータ・シングルロータ型アキシャルギャップモータ

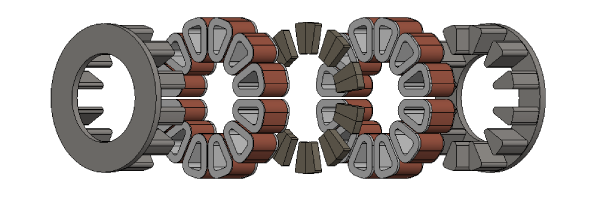

ラジアルギャップモータとアキシャルギャップモータはどちらも同様の電磁配置を共有しており、磁束は指定された方向に移動します。2つのモータ構成を図3に示します。ラジアルモータの磁路は、軸方向に積み上げられる積層鋼板による2次元平面上を移動します。アキシャルモータが積層鋼板を利用するには、スパイラル巻きスタックを作成するための複雑なインデックスパンチング技術、または積層鋼板のリングに機械加工を施し形状加工する必要があり、大量生産に大きな課題が生じます。従って、SMC材は、アキシャルギャップモータなどの3次元形状を必要とするモータトポロジに最適です。この場合、材料の磁気的等方性により、磁束が3次元で流れると同時に、粉末が小さい事でよりコアロスが抑制されます。

図3:ラジアルギャップモータ(RFM、左図)とアキシャルギャップモータ(AFM、右図)の磁路

図3:ラジアルギャップモータ(RFM、左図)とアキシャルギャップモータ(AFM、右図)の磁路

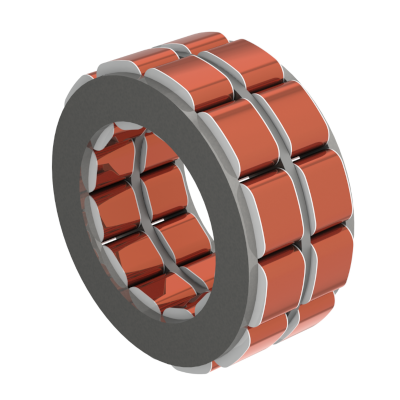

DSAFMの構造を図4に示します。圧縮成形工程の性質上、2つのステータはオープンスロット設計とします。これにより、コイルをボビンに個別に巻き付け、ティースに挿入することができます。さらにツバをボビン挿入後のティースに取り付けて、磁束を集中させ、トルク性能を向上させると同時に、コギングをさらに減らすこともできます。ただし、これは複雑さが増し、設計コストが追加されるという欠点もあります。

ダブルステータ構造とすることで、従来のシングルステータ構造における課題となる軸方向に働く力を最小限に抑えることができます。磁石はロータケースに格納されています。ステータ間の磁束の流れを妨げないよう、ロータケースは非磁性で作られます。

図4:ダブルステータ・シングルロータ型アキシャルギャップモータ(DSAFM)

図4:ダブルステータ・シングルロータ型アキシャルギャップモータ(DSAFM)

『JMAGソフトウェア正規ユーザー(有償会員)』または『JMAG WEB MEMBER(無料会員)』でサインインが必要です。

『JMAG WEB MEMBER(無料会員)』へ登録することで、技術資料やそのほかの会員限定コンテンツを無料で閲覧できます。

登録されていない方は「新規会員登録」ボタンをクリックしてください。

関連資料

- 軟磁性材“Somaloy”用途例 – シングルステータ・シングルロータ アキシャルギャップモータ –

- Somaloy®ヘガネス製 電磁気製品向け軟磁性複合材料(SMC材)(PDF:709KB)

- Alvier Mechatronics

HOW TO IMPROVE AXIAL FLUX MOTOR DESIGN USING JMAG? でも同記事をご覧いただけます。

また、ページ下部のEXCLUSIVE INFORMATIONに登録すると、当該事例のJMAGのサンプルデータをダウンロードいただけます。

※Alvier Mechatronicsはヘガネスグループにて運営されています。