FEAが設計現場にもたらす効果とは何か?

これまでこの誌面を読まれた読者の中には、FEAのない時代から開発はやってきたし、設計のプロセスはもう固まっているのだから、いまさらFEAを入れて開発を行うメリットなんてない、と思われている方が結構いらっしゃるのではないかと思います。またFEAに興味を持ったけれど、実際にどのように設計プロセスに展開すればよいのかがイメージできないという方も多いのではないでしょうか。

今号ではこれまでの製品開発プロセスを見直すことで、実は設計を含む様々な開発プロセスの場面でFEAが大きく活躍できる場所があることをご紹介いたします。

製品の開発プロセスを検証できる

FEAによるシミュレーションというと製品の設計段階における事前評価というイメージがありますが、実は製品の開発プロセスにおける各場面での検証や評価に用いることができる幅広いシミュレーション技術です。

ここでは製品の開発プロセスを「設計プロセス」、「製造プロセス」、「運用プロセス」の三つに分けて、それぞれのプロセスにおいてFEAを適用することを考えます。そしてFEAは各プロセスの効率を上げるだけでなく、開発の初期段階から、設計~製造~運用に至る長期的な視点を品質として造り込むことを可能にする技術であることを示したいと思います。

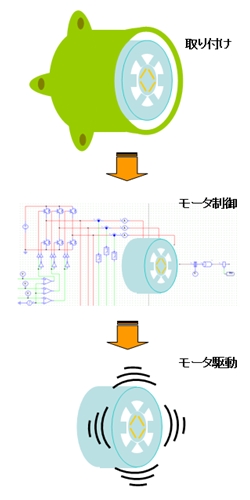

なお本稿では具体的な製品例としてモータを取り上げます。

設計プロセスにおける利用

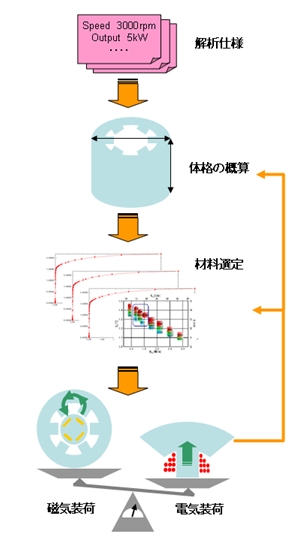

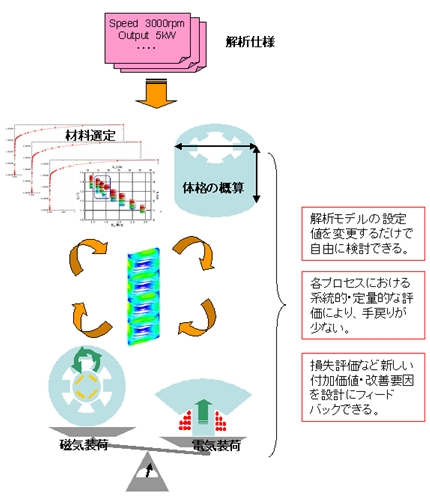

FEAを用いない従来の典型的なモータの設計プロセスを図1に示します。

一般に電気機器の設計では、磁気装荷と電気装荷のバランスを取りながら要求仕様を満たして行くことが基本となります。しかし設計に余裕のない場合や両者の最適なバランスを詰めていくような場合は、鉄心を太くして磁気飽和を避けるのか、それともコイルスペースをとって巻数を稼ぐのかのせめぎ合いになることが多いと思います。磁気飽和特性を考慮しながら、上記のような形状のわずかな違いを反映した設計においては、経験値や内製ツールのみによる検討は精度面における信頼性が不十分になりがちです。

ここで設計プロセスにおける代表的な問題点を以下に取り上げてみます。

- 磁気回路の確認:突極性の強いモータではFEAなしでの評価が難しいケースがある。

- 磁石パーミアンス:動作時のパーミアンス評価は駆動電流だけでなく回転運動も考慮する必要があり複雑。

- 動作時の誘起電圧:突極性が強いモータでは、基本周波数以外の高調波成分が多く乗るため、定量的な評価が難しい。

- 損失評価:銅損はある程度見積もりが可能だが、鉄損や磁石の渦電流損失の評価は分布が複雑で難しい。

また過去のデータに基づく経験値や内製ツールのみの利用は、設計時の初期検討において、経験値やツールが許す範囲に限定された発想や結果しか得られないというデメリットが生じかねません。

たとえば磁石の渦電流による減磁の影響は渦電流の影響を考慮した評価を通して初めてその影響を把握することができます。もし経験値やツールで考慮できることが形状や磁化特性のみであるとすると、これらのデータをいくら取り替えて検討しても渦電流の影響を考慮した正しい評価にたどり着くことはできません。

これらの問題はFEAをうまく使うことで、定量的かつ客観的な評価ができるようになります。

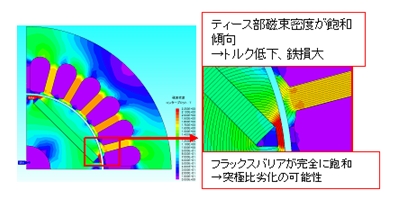

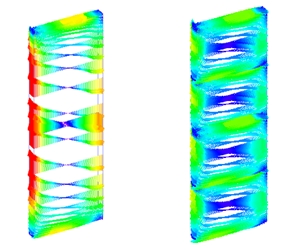

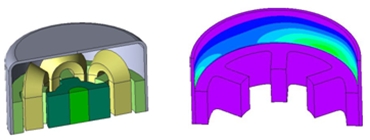

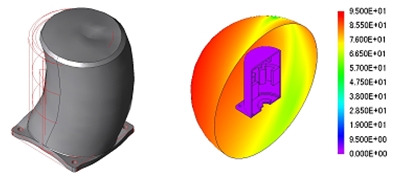

磁気回路の確認はFEAを利用する上でもっとも基本的な利用法ですが、磁束線密度コンターや磁束線の流れを見ることは磁気回路をそのまま可視化して確認していることになります。(図2) また磁束の漏れ具合を見ることで、初期設計時には想定しない磁気回路が構成されていないかを確認することも出来ます。

動作時の磁石パーミアンスも磁石各部の動作点が想定される範囲内で動作しているかを時系列的に追いかけることができます。パーミアンスの劣化が著しい箇所には、フラックスバリア形状を再考するというフィードバックが得られます。

埋め込み型磁石モータに見られる突極性の強いモータでは誘起電圧波形に高調波成分が乗りがちですが、これを考慮した解析は盛もちろん、FFTによる波形分析により問題となる周波数成分を割り出すことができます。またこの高調波成分が誘起する損失も問題になりますが、誘起電圧波形と合わせて一度に評価することができます。これらの結果を利用して渦電流低減の為の磁石の分割(図3)、電磁鋼帯のグレードを検討するといった利用が可能になります。

このようにFEAの解析結果から、表1に示すように初期設計の問題を洗い出して必要な修正を加えることで、実機の試作を行うことなく机上のシミュレーションのみで、次の改善された設計案に移ることができるようになります。

図1 従来の典型的なモータ設計プロセス例

図1 従来の典型的なモータ設計プロセス例

図2 初期検討におけるモータの磁束密度分布

図2 初期検討におけるモータの磁束密度分布

図3 初期検討におけるモータ磁石部の渦電流分布

図3 初期検討におけるモータ磁石部の渦電流分布

(左:磁石非分割)と検討後の渦電流分布(右:磁石4分割)

( JAC022 IPMモータの永久磁石渦電流解析 )

図4 FEA導入による図1フローの短縮化、付加価値の追加

図4 FEA導入による図1フローの短縮化、付加価値の追加

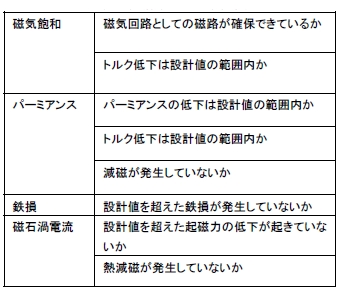

表1 初期検討における検討事項

製造プロセスにおける利用

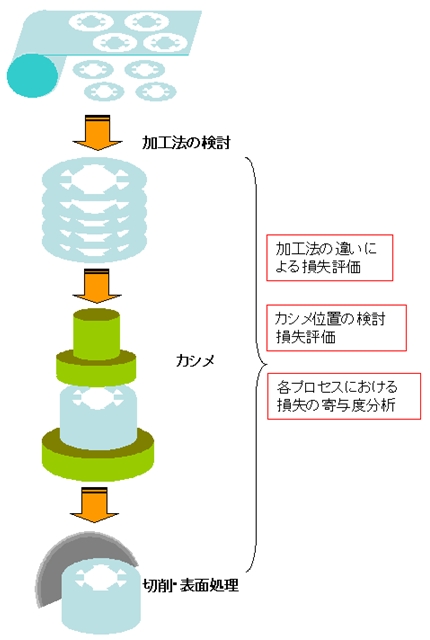

製造段階においては、製造プロセスにおける加工処理による材料特性のカタログ値からのずれが問題になります。特に加工による劣化のため、期待される出力特性が得られないことがあります。

従来であれば、経験則などに基づいて、劣化に対してある程度の余裕を持たせた設計をすればよいわけですが、昨今のエネルギー事情、ハイブリッドカーや電気自動車普及の流れもあり、更なる高効率化を求められています。高効率なモータを実現するためには、この余裕度を定量的に把握することで、不要な余裕度を切り詰める必要があります。

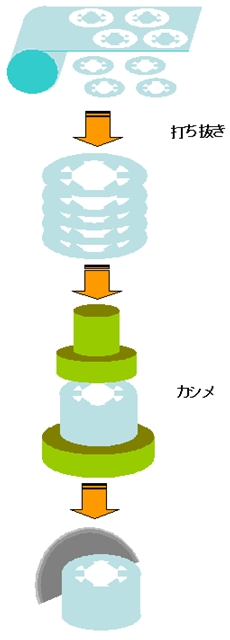

以下に製造時における代表的な劣化要因を挙げてみます。

- 打ち抜き:磁化特性の劣化と鉄損の増大

- カシメ:磁化特性の劣化と鉄損・渦電流損の増大

- 切削/表面加工:渦電流損の増大

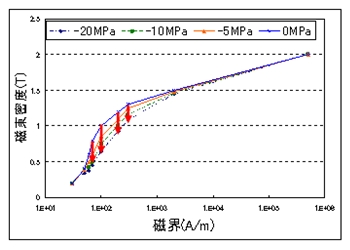

FEAは、加工処理に伴う材料特性の劣化を考慮した解析により、カタログ値から求まる出力特性の差異を定量的に比較することが可能です。解析にあたっては劣化を考慮した磁化特性を予め準備する必要がありますが、製品と同じ材料の試験片を用意し、製造時と同等の加工処理を施した状態で磁化特性を測定することにより対応します。 図6に磁化特性の応力依存性を比較したデータを示します。これは厳密には加工歪みによる劣化とは異なりますが、応力の程度に応じた明らかな磁化特性の劣化を確認できます。

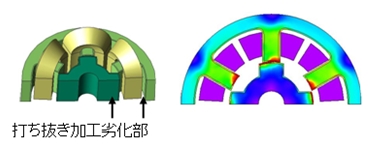

また加工による劣化は、磁化特性を悪化させるだけでなく、鉄損の増大にも繋がります。(図7)

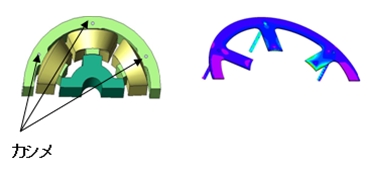

打ち抜きやカシメ処理により、積層鋼板の絶縁部のメクレによる渦電流の発生も見逃せない問題です。

これは加工処理された箇所を顕微鏡観察などにより観測し、積層間を貫く導体としてモデル化することで、損失を評価することができます。図8に積層を導通する渦電流をモデル化した事例を示します。

このようにFEAの製造時のプロセスに合わせた利用により、カタログ値からのずれが出力特性に与える影響を定量的に検証・分析することが可能になります。

各工程の検証と劣化への寄与度の分析により、設計時の余裕度の見積もりや寄与度の大きい工程の改善を検討することができるようになります。

図5 製造工程のフロー例

図5 製造工程のフロー例

図6 加工前後における磁化特性の比較図

図6 加工前後における磁化特性の比較図

飽和立ち上がり領域の劣化が著しい

図7 加工劣化を考慮した鉄損密度分布

図7 加工劣化を考慮した鉄損密度分布

打ち抜きによるティース先端部の損失増大が顕著

図8 打ち抜きまたはカシメによる積層間渦電流の図

図8 打ち抜きまたはカシメによる積層間渦電流の図

図9 図5のフローに改善点を加えたフロー

図9 図5のフローに改善点を加えたフロー

運用プロセスにおける利用

運用段階における問題としては、駆動時の高調波損失や振動・騒音などが挙げられます。

また製品単体では問題のない場合であっても、製品が組み込まれたあとに問題が発生することも珍しくありません。一般に運用段階で問題が発生した場合は、手戻りの工数が大きくなるため、できる限り避ける必要があります。このためシミュレーションによる事前検証は必須となります。

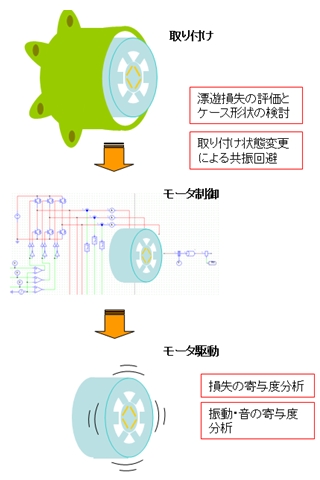

以下に運用時における具体的な要因と現象を挙げてみます。(図10)

- 周囲部品との磁気結合:漏れリアクタンス、漂遊損

- 制御波形の高調波:高調波鉄損、磁石渦損

- 電磁加振力と機械共振:振動・騒音

電装部品の小型化・高密度化により、モータも限られた空間に収めなければならないケースが増えてきています。このため、主磁路を通るべき磁束の一部がケースをはじめ、周囲の部品と磁気的に結合することで、漏れリアクタンスや漂遊損を発生させます。漏れ磁束に起因して生じるインピーダンスと損失は、モータが置かれた環境に強く依存するため、設計段階での評価が非常に難しいケースとなります。 たとえばリラクタンスモータでは、回転方向に変化するインダクタンスを利用してトルクを発生します。このとき軸方向に発生する磁束は主磁路であるコアから外れて漏れリアクタンスや漂遊損の原因となります。(図11)

上記のような厄介な問題もFEAであれば、定量的な評価を可能です。漏れ磁束の問題ではケースを含む周囲の導体をモデル化することで、ケースを含む全体の磁気回路を確認することができます。同時に漂遊損についても、その値だけでなく分布を見ることで、磁気回路との相関を確認することができます。この結果、モータを含めた組み込み環境をシミュレーションで評価することが可能になります。

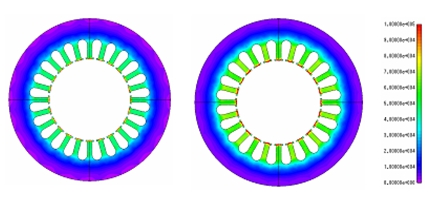

モータを駆動する場合、その制御方式として広く使われているのがPWM制御方式です。この方式の特徴はエネルギー効率の高さにありますが、スイッチのオン/オフによる作られる矩形波を利用するため、時間高調波成分が発生します。この時間高調波成分は、コアや磁石に高周波鉄損や磁石渦電流損を誘起します。一般に時間高調波成分はスロット高調波などの空間高調波に比べて周波数が高く、複雑な分布を生じるため、定量的な評価は容易ではありません。

FEAでは制御シミュレータの連携解析により、PWM制御による時間高調波成分を含む電流波形を入力として、定量的な評価を可能にします。(図12)

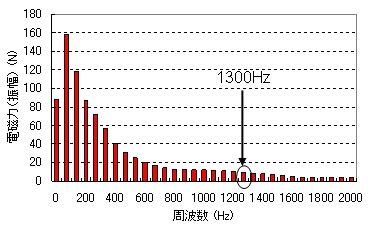

その他駆動時の問題として損失と並んで重要なのが振動や騒音の問題です。これらは直接五感に関わる現象のため、駆動時の問題としてよく取り上げられます。モータの振動・音の現象の主な原因として電磁加振力があります。実際に感じられる振動や音は周囲の環境を含むモータの固有振動に共振して伝わってくることが多いと考えられます。

FEAでは電磁界解析により、ステータなどに生じる電磁力を計算し、これを加振力として振動・音響解析を行うことで、電磁振動・騒音の評価を可能にします。解析を通して、発生する振動の周波数や音圧を評価するだけでなく、如何に振動や騒音を抑えるか、あるいは可聴域から問題となる周波数を外すかといった対策を立てることができます。(図13,14)

運用段階における問題はモータが組み込まれる環境を含めた評価が必要になることが多く、モータだけでなく、周囲の環境も含めた評価が必要となります。このため同時評価が必要な対象が多く、これまでは実機試験による評価しか手立てがありませんでした。

FEA(JMAG)は、解析の大規模化への対応や、制御シミュレーションなど他のシミュレーションとの連携を通して、机上シミュレーションによる運用時の評価と改善を可能にします。

図10 運用プロセスにおけるフロー例

図10 運用プロセスにおけるフロー例

モータの組み込み、駆動、振動、騒音

図11 SRMの漂遊負荷損失分布

図11 SRMの漂遊負荷損失分布

図12 PWM制御時のステータの高調波鉄損分布(左図)

図12 PWM制御時のステータの高調波鉄損分布(左図)

単位はW/m^3 右図は比較のための正弦波駆動時の鉄損分布

図13 電磁振動の周波数分布

図13 電磁振動の周波数分布

( JAC138 SRモータの振動解析 )

図14 固有振動と電磁振動のコンター

図14 固有振動と電磁振動のコンター

右コンター図の単位はdB

( JAC138 SRモータの振動解析 )

図15 図11に改善点を加えたフロー(図10との比較)

図15 図11に改善点を加えたフロー(図10との比較)

まとめ

今号では製品の設計・製造・運用という開発プロセスの視点から製品を眺め、各フェーズにおける電磁現象に起因する問題と電磁界解析を主としたFEAの適用によるソリューションの提案を紹介致しました。

製品の開発プロセスを見据えたFEA技術の利用は、試作レス化による開発リードタイムの短縮だけでなく、製品品質の作り込みを同時に実現することを可能にします。

今回ご紹介した内容はFEAの利用法の一部にしか過ぎません。視野を製品開発のプロセスから広げて、製品のライフサイクル全体から眺めたときのFEAの利用方もあります。不幸にして事故や不具合が発生した場合の検証にもFEAは有効であり、最近では信頼性工学の観点から、FEAをはじめとするシミュレーションを利用した事故解析なども行われています。これはまた紙面を改めてご紹介したいと思います。

この号を読まれたことで、現在の設計プロセスの改善に取り組まれるきっかけになれば、文責者として幸いです。

[JMAG Newsletter 2011年秋号より]