FEAが設計現場にもたらす効果とは何か?

本稿では、高い分析能力をはじめとするFEAの特徴や、その特徴を生かした活用方法の紹介を通して、FEAが開発現場に与える効果を考えてきました。最終回である今号では、これまでの締めくくりとしてFEAの新しい利用技術である事故予測評価のための活用についてご紹介いたします。本稿を通してFEAは、事故予測のための評価試験が要求する事項を満たしているだけでなく、実機試験でも得られない情報を得ることが出来るシミュレーション技術であることがお分かり頂けると思います。

1. はじめに

新しい電気機器製品のリリースにあたって、製品の安全性確保は欠かすことができません。製品には規定内の負荷はもちろん、それを超えるような負荷に対しても、事故を起こすことなく運用できるような安全性が求められます。安全性確保のため、規定値を超える負荷を予め想定して設計段階で余裕を持たせる、さらに実機検証などによる事故を予測した評価(事故予測評価)を通して事故を防ぐ手段が講じられています。

その一方で現実には、リリース後の思わぬ事故により、製品を回収して再検証が必要になるという事態も少なからず発生しています。リリース前の実機試験による事故予測評価を実施しているにも関わらず、事故が発生してしまうのは、実機試験の網羅性が十分でないことが原因として挙げられます。しかし網羅性を確保した実機試験の準備は、コストの面から困難である、あるいは試験環境を用意できたとしても、実機試験そのものが危険を伴うことも少なくありません。

もし事故予測評価がシミュレーションを通して実現できれば、すべての事象は計算機という仮想空間の中で生じる話となるため、危険はありません。シミュレーションは、現実には実現の困難な設定値であっても容易に試すことができることから、実機試験による評価項目を低減し、最低限に抑えることができます。シミュレーションを利用した事故予測評価は、設計時の事前評価と同じかそれ以上に重要な評価だといえます。

2.事故予測評価に必要なシミュレーション技術とは何か

それでは、事故予測評価から見たときのシミュレーションに必要な要件とは何でしょうか。実際の事故が発生したときに問題となるのは、おもに発熱や振動/破壊などの、熱的または構造的な現象です。しかしこれらは目に見える現象のみを取り上げており、内部で起きている物理は、もっと複雑かつ多様で、因果関係を持っています。電気製品においては、発熱現象は主に銅損や鉄損がその原因になります。振動/破壊現象は主に電磁力が加振力の原因になります。これらの現象は、熱的または構造的な現象だけでなく、電磁現象が関係した複合現象であることがわかります。このため、事故予測評価では複雑で多様な物理現象をモデル化して、実際の状況を再現できなければなりません。現象の再現に必要な情報をモデルに反映できるような詳細度の高いシミュレーション技術が必要です。

また事故予測評価は、製品リリースの可否を決める重要な指標ですので、評価時に問題が発生した場合は、その要因を容易に分析して、改善策を迅速に設計に反映する必要があります。このため、精度の高い詳細な解析結果を得られるだけでは駄目であって、その結果を容易に分析することのできる高い分析能力を持つシミュレーション技術が必要です。

このようなニーズを満たすシミュレーション技術として、私たちはFEAを強く推奨します。では、なぜFEAが事故予測評価に適したシミュレーション技術なのでしょうか。次節ではその理由について考えていきます。

3.なぜ事故予測評価にFEAが有効か

FEAは、解析に必要な物性値や各種条件を実際の状態に合わせて設定したり、設定された内容を解析に正確に反映することができます。一例として、磁化特性は非線形性を持ちますが、FEAは、実際に測定された磁界-磁束密度の点列をそのまま入力することが出来ます。この非線形性はそのまま解析結果に反映されるため、入力した点列の精度が高いほど、実現象により近い結果が得られることになります。さらに前節のような複合現象は、連成解析により現象を再現することができます。発熱現象であれば、磁界解析により損失分布を求めて、熱解析により温度分布が求まります。さらにこの温度分布を磁界解析で使用する材料特性に反映させることで、相互に関連した現象をモデル化することができます。

FEAを利用した解析結果の評価と分析は、単に実機に生じる現象を再現するだけでなく、現実には測定ができないような内部状態を可視化できます。例えば磁束密度分布のコンターを見ることで、想定した磁気回路が構成できているか、想定外の磁気飽和が起きていないかを確認することは、電磁界FEAの基本的な利用例のひとつです。前節のような相互に絡み合う複雑な複合現象も、連成解析を通して現象を切り分けて、結果を見比べることで、相互の依存性と因果関係を確認できます。発熱現象であれば、損失の発生とそれによる温度分布の変化、温度分布による物性の変化と損失への影響がわかります。振動/破壊現象であれば、電磁力による加振分布と応力の発生、応力分布による磁気特性の変化と電磁力への影響がわかります。FEAは問題の発生状況を可視化を含めてさまざまな視点から具体的に把握することができることから、問題に対する改善策を迅速に打つことができます。またこの分析を通して想定していないトラブルを予測することも可能になります。

このようにFEAは、物理現象の高い再現性からその分析に至るまで、事故予測評価が要求する要件を満たしたシミュレーション技術だといえます。

4.事例を通して見るFEAの効果

ここではモータとトランスの解析事例を通して、FEAによる事故予測評価への展開例を具体的に見て行きます。

4-1.駆動時のモータ内の磁石減磁評価

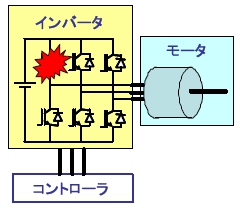

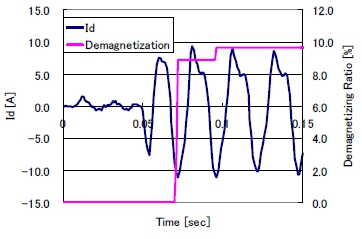

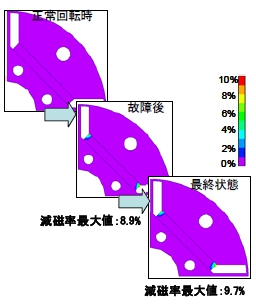

駆動時のモータに想定される事故のひとつにインバータを構成するトランジスタの絶縁破壊による短絡電流の発生があります(図1)。短絡による過大な電流の発生により、モータの永久磁石には反磁界・発熱による減磁が発生します(図2)。減磁により、モータの特性が変化し、モータを含むシステム全体に影響が及んでしまうことが想定されます。事故予測評価として、減磁によるモータの特性への影響を確認して、その対策を設計へフィードバックすることが必要です[1]。FEAによる解析は、上記のようなインバータを含む制御回路との連携解析によりシミュレーションによる事故予測評価を可能にします。このシミュレーションでは事故発生後に生じる減磁現象の経時変化を予測することができます。またFEAの特徴である高い分析能力は、磁石の局所的な減磁状態の把握を可能にします(図3)。磁石のどの部分に、強い減磁の影響が生じるかを予測することで、モータ設計の際に、減磁が生じにくいような配置や材料を検討することができます。

図1 インバータを構成するトランジスタの破損

図1 インバータを構成するトランジスタの破損

図2 短絡によるd軸電流の増大と減磁の進行

図2 短絡によるd軸電流の増大と減磁の進行

図3 ロータ内磁石の減磁分布の経時変化

図3 ロータ内磁石の減磁分布の経時変化

4-2.大型トランスの漂遊損失と発熱評価

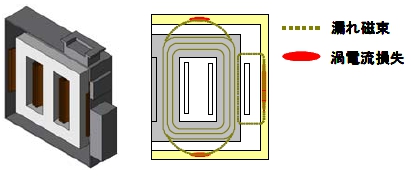

発電所や変電所に設置される大型トランスは、トランスからの漏れ磁束や外部に接続されるバスバーに流れる大電流のため、トランスを囲む筐体には漂遊損失による発熱が生じます。昇温量が筐体の耐熱温度よりも低く、トランス自体の運転に支障がないような場合であっても、人が筐体に触れることで火傷などの事故に繋がる可能性があります。このため、トランスの熱設計では、トランス本体だけでなく、筐体おける昇温量の評価を行います。特に局所的に発生する最高到達温度を見積もることが重要となりますので、正確な温度分布評価が必要となります。また、発熱源である漂遊損失は、本来は磁気回路として想定しない箇所に発生します。このため、磁気回路や経験値のみによる損失分布の見積もりは困難です(図4)。漂遊損失の分布精度が良くなければ、これを発熱源とする温度分布を見積もることは、さらに困難な作業となります。実機試験による検証も考えられますが、大型トランスの場合は、トランスを含む設備の単価が非常に高価であるため、試作による事前検証はコストの面から現実的な方法と言えません。このため、FEAを使った事前予測が不可欠になります[2]。

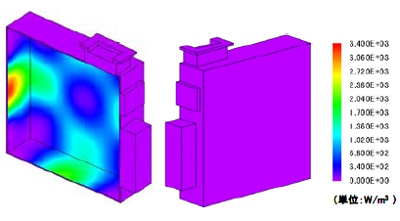

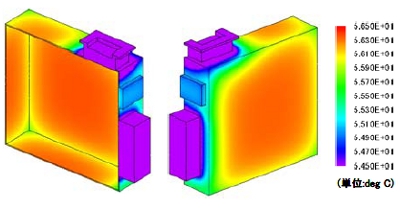

解析としては電磁現象と熱現象による複合現象を扱うため、磁界-熱連成解析が必要です。まず磁界解析により、コイル生じる銅損、コアに生じる鉄損、筐体に生じる漂遊損を求めます。次にこれらを発熱源とした温度分布解析を行い、最終的な各部の温度分布と最高到達温度を見積もります(図5、図6)。解析によって得られた損失分布と温度分布から、局所的な発熱を抑えたコイル、コア、筐体などの配置を検討します。このようにFEAを使ってシミュレーションをすることにより、トランスを含む設備全体に生じる物理現象を客観的に把握して設計に生かすことができます。

図4 筐体を含む大型トランスの形状(左)と漏れ磁束による漂遊損失の発生イメージ(右)

図4 筐体を含む大型トランスの形状(左)と漏れ磁束による漂遊損失の発生イメージ(右)

図5 筐体の漂遊損失分布

図5 筐体の漂遊損失分布

図6 筐体の終状態における温度分布

図6 筐体の終状態における温度分布

5.まとめ

今号では、事故予測評価のために利用できるシミュレーション技術として、FEAを紹介しました。FEAは、物理現象の高い再現性を持つだけでなく、幅広い予測評価と要因の詳細分析を可能にします。このことからFEAは、実機試験にはない新しい価値をも提供できるシミュレーション技術だといえます。読者の皆様におかれましては、それぞれの設計現場において、FEAの利用価値を見出して頂けることを期待しております。FEAの有効な利用を通して、これまでの開発プロセスにはない新しい付加価値を開発にフィードバックしていただくことが出来れば、文責者として幸いです。

(西尾 隆行)

[1] 関連するユーザー様事例としては、JMAG ユーザー会2011の講演資料の中にJohnDeere様からご発表を頂いた「Electric Drives for Off-Road Mobile Equipment」があります。

[2] 関連するユーザー様事例としては、JMAG ユーザー会2010の講演資料の中に株式会社日本AEパワーシステムズ様からご発表を頂いた「IPB(Isolated Phase Bus)接続箱および周辺金属構造物の3次元磁界解析による局部過熱検討」があります。

[JMAG Newsletter 2011年冬号より]