新規事業の成功を支えたJMAG

ハードディスクやCD-ROM用などの精密小型モータで世界首位の日本電産は、2000年に自動車パワーステアリング用中型モータの市場に参入。経験もノウハウもなかった市場への参入と成長を支えたのがJSOLの電磁界解析ソフトウェア「JMAG」。参入から10年足らずで10%のシエアを握るまでになった。モータ開発を推進する日本電産滋賀技術開発センター所長井上仁氏と開発第1グループ部長片岡央氏に、JMAG導入のメリットや課題をお聞きした。

新規市場参入をJMAGが後押し

井上氏:

パワーステアリングには大きく3つのタイプがあります。エンジン出力を利用した「油圧式」、モータの力で油圧を補助する「電動油圧式」、そして電気モータを使う「純電動式」です。当社は、1995年に電動油圧式のパワーステアリング用モータ市場へ参入を決め、初号機が2000年8月に「プジョー307」に搭載されました。幸い、この車がその年の「カー・オブ・ザ・イヤー(ヨーロッパ)」を受賞して出荷台数を伸ばしたこともあり、新規参入でありながらパワーステアリング市場に強固な地盤を築くことができました。

現在、プジョー、シトロエン、フォード、日産自動車、ルノーなどの車に搭載されており、国内外のパワーステアリング市場全体でみれば10%程度のシェアを占め、電動油圧式に限ればトップとなっています。

パワーステアリング用モータ、特に純電動式モータの市場は、自動車部品の中でも高い成長が見込まれる分野です。快適な運転操作への要望の高まり、電動パワーステアリングによる燃費改善効果、さらにはハイブリッド車ではアイドリング時にエンジンを止めますので純電動式モータが不可欠です。当社でも、拡大の見込める純電動式モータの開発と試作に全力を傾注しています。

井上氏:

パワーステアリング用モータでの車載事業への参入は、私達には大きな挑戦でした。産業用の無段変速機や減速機の設計経験はあったのですが、パワーステアリング用モータの設計経験やノウハウはゼロと言ってよい状態でした。パワーステアリングは、人命にかかわる「重要保安部品」であり、使用条件もマイナス40度からプラス120度までと非常に過酷です。それまで私達が扱ってきたモータの使用条件はマイナス10度からプラス40度程度の世界でしたから、例えば120度の世界になるとモータがどのような特性を示すのか、想像がつきませんでした。

こうした部品の設計にあたっては、信頼性の確保が何よりも求められます。その前提として設計段階のシミュレーション・解析作業が重要であり、経験のない私達を支援してくれる、解析のためのソフトウェアが不可欠と考え、片岡に各種の解析ソフトウェアの評価を依頼しました。

片岡氏:

それまでは別の解析ソフトウェアを使っていたのですが、ライバルメーカーに早く追い着き追い越すためには、設計者が使いこなせる、まさに設計向きのツールであることが評価にあたっての最大のポイントでした。1996年に、新たに4社の解析ソフトウェアについてベンチマークをおこなったのですが、

JMAGは私達の要求に最も合致したソフトウェアでした。まず使い勝手が非常に良い。次に解析結果と実際にものを作った時の実測結果が概ね合っており、高い信頼性を備えていました。それはつまり、試作を減らせることを意味しており、設計者が実践的に使えるソフトウェアであるということでした。「JMAGであれば、ムダな試作回数を減らして新市場に挑戦していける」と確信しました。社内では、JMAGの選定導入そのものが、高く評価されています。

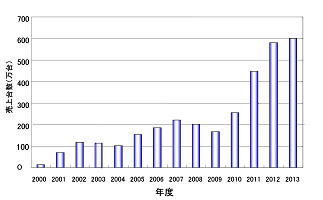

図1 Nidecパワーステアリング用モータ売上台数推移

図1 Nidecパワーステアリング用モータ売上台数推移

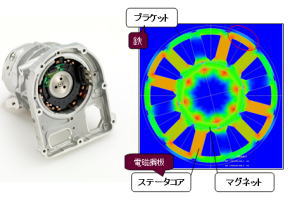

図2 Nidecパワーステアリング用モータ

図2 Nidecパワーステアリング用モータ

開発コストは押さえ、開発スピードを向上

片岡氏:

導入前の評価試験でも、その性能は評価していましたが、実際に使い始めて改めて驚かされました。解析結果と実測の合致性が高いということは、それだけ試作機を作る台数、時間、お金のすべてを減らせるということです。つまり開発コストを抑えながらも開発スピードが上がり、新市場への挑戦を容易にしてくれるのです。

片岡氏:

主には、特殊な部品や形状が複雑な部品のシミュレーションに活用しています。例えば、モータのマグネットは温度が上昇したり、電流が多くなると磁力が低下(減磁)してしまうのですが、減磁を極力減らして小型化するための設計支援には解析結果が欠かせません。また、モータがトルクを発生していない時にハンドルを操作した際、ネチッと重たい感じがするのをスムーズにするための設計変更や、モータの中に据えられた位置センサー(レゾルバ)の形状設計にも活用しています。レゾルバロータは、花形の形状をしており、非常に高い精度での設計が求められます。

自動車メーカーのスペック要求は、年々厳しくなってきています。他の部品でもさまざまな解析ソフトウェアを駆使した部品設計がなされ、それらとのバランス確保や統合的な性能の向上のためには、パワーステアリング用モータにおいてもJMAGのようなシミュレーションソフトウェア無しにはお客様の要求に応えられなくなっています。シミュレーションソフトウェアによる解析がなくては作れないような特性が求められている、と言い換えてもよいでしょう。開発時間は年々短くなっていますから、より小型で軽い部品を効率よく開発するにはJMAGは不可欠なツールなのです。

井上氏:

お客様からのサイズや特性に対する要求スペックの中には達成困難なものがありますが、そのことを口頭で説明することは困難なときでもJMAGを活用したシミュレーション結果があれば、「その特性は出ないけれども、このサイズならこの特性が出ます。」などと設計者たちが自信を持って提案することができます。

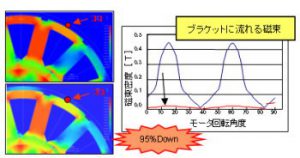

図3 ロストルク低減

図3 ロストルク低減

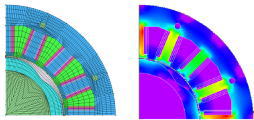

図4 内製レゾルバ開発

図4 内製レゾルバ開発

JMAGの活用で非常に重要なポイントは、シミュレーションで得られた結果が、実際に実現できる点です。設計部門のアウトプットとは製品そのものですから、解析結果が特性の実現につながっていなくてはなりません。JMAGは、この点が大変優れており、先ほど片岡が、「設計者が実践的に使える」と話したのも、こういう意味であると思います。

柔軟なソフトウェア改善が優れた開発パフォーマンスを実現

片岡氏:

その点については、非常に感謝しています。専門のサポート部隊があり、私達の要望を丹念に応じていただきました。例えば、各種のツールを作ってくれたり、不具合をまとめて直してもらったりしました。これらのサポートは大変助かりましたし、JMAGが日本電産の社内で広く使われるようになったのも、充実したサポート体制によるものではないかと思います。

モータの設計では、トルクの変動や減磁の解析などモータならではの独自の解析があります。手で計算していた時代は、その見極めが大変だったのですが、JMAGでは一つの操作で自動的に解析結果が得られるようにソフトウェアの改善をしてくれました。GUIの変更により今までは条件入力に半日かかっていたものが10分でできるようにもなりました。さらに自動メッシュ機能を備えていることもあり、メッシュの操作性が高く、切り方も容易で、結果的にトータルの解析時間が大幅に短縮されています。

片岡氏:

顧客の要求によりモータの開発期間は、当初の4年程度から現在では2年半程度まで短縮されました。この要求にこたえるため、さまざまな改善を行っていますが、JMAGによる開発の効率化、試作回数の削減も設計期間短縮に大きく役立ってくれました。

競争力をさらに強化するには、さらに解析時間を短縮する工夫と、3次元CADデータとの連携をスムーズにすることが必要だと感じています。現在、3次元データを解析するのにパソコンの並列処理で3~4日かかっています。このスピードをさらに上げ、同時に計算精度の向上も図っていただければと思います。3次元CADデータとの連携は現在でも実現できているのですが、CAD側のデータが修正されたら、それが自動的に解析側にも反映されるような仕組みが欲しいと感じます。

モータ市場拡大への更なる挑戦

井上氏:

JMAGは、設計者が自ら解析を実施し、設計から試作に至る過程で発生する課題を、事前に検証することが可能なツールです。欧米のメーカーでは、解析・設計・試作などの担当者が明確に分かれ、それぞれの担当者間での意思の疎通、データの誤りなどが生じますが、JAMGを使用することでコンカレントな開発を行うことが出来るのではないかと思います。

当社においても活用の余地は大きいですね。モータの普及は、経済や文化の成熟度に比例しています。これからも車に使われるモータの数は、どんどん増えていきます。またモータは、エネルギー効率などを考えると環境にやさしい部品で、駆動系のキーデバイスとして存在感を高めていくでしょう。

当社も、ハイブリッド車用の各種モータ技術の高度化を経て、最終的にはEV(電気自動車)関連のモータ技術の確立をめざしています。その過程で電磁界解析は不可欠であり、JMAGをフルに活用する場面が増えると思います。JMAGが次なる挑戦に道を開けてくれると思います。

井上氏:

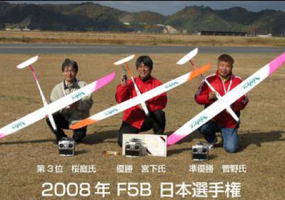

「内燃機関を動力としている自動車、船、飛行機を電動化して、CO2の排出削減によって、きれいな地球環境つくりに貢献しよう」と言っています。既に日本電産は高出力モータの開発に取り組んでいます。例えば「ラジコン飛行機界のF1」と呼ばれる、無線操縦の電動グライダー競技「F5B」に参戦しています。そこで搭載されているモータの性能評価の目安は、重量当たりの出力「パワーウエイトレシオ」で示されますが、当社の「モーター基礎研究所」が開発したモータのパワーウエイトレシオは8kW/㎏を実現しています。これはF1エンジンの6kW/㎏を3割も上回るものです。2008年の日本選手権では、当社製のモータを搭載したグライダーが1~3位を独占し、初出場だった2007年に引き続き、2年連続で上位を独占する快挙を成し遂げました。こうした技術がハイブリッド車や電気自動車のモータ技術として生かされ、将来の電動船、電動飛行機にも利用できる可能性が出てきます。

連覇と2年連続上位独占の快挙!

連覇と2年連続上位独占の快挙!

F5B向けモータとECU

F5B向けモータとECU

お話を伺った方

日本電産株式会社

日本電産株式会社執行役員

滋賀技術開発センター

所長 井上 仁 氏

日本電産株式会社

日本電産株式会社滋賀技術開発センター

開発第1部 開発1グループ

部長 片岡 央 氏

滋賀技術開発センターは、自動車用の各種モータやOA/IT用モータ・ファンモータの開発、量産化立ち上げ支援、品質保証などを担っている。

[JMAG Newsletter 2009年5月号より]