「技術を育て、技術を売る」という企業理念のもと、地域に根を張り成長し、創立当初からの「センサ」を始めとしたサーボコンポーネントの開発力で培われた独自の技術を世界へ発信している。

多摩川精機株式会社は、創立85年を迎える企業です。制御装置の精度向上に挑み続け、高精度技術を応用した製品は、産業分野をはじめ、航空・宇宙分野でも使用されています。今回は、長きにわたり技術開発をけん引してこられた熊谷専務取締役と解析を専門に実施する技術品質統括部の皆様にお話を伺いました。

かつて貧困だった飯田市で、地元の産業発展を願い創業

熊谷氏:

本社がある長野県飯田市は創業者の故郷です。創業者の萩本博市は飯田市の隣にある泰阜村の生まれで、幼少のころから学校の教師になることを目指して青山師範学校へ入学し教員となりました。当時の飯田下伊那の地区は養蚕を中心とした貧困の土地であり、それを憂いて工業化を進めることが地域の発展につながるとの思いから、工業の勉強をするために現在の東京工業大学に再入学し、昭和13年に多摩川精機を創業しました。

この創業者の理念は現在も受け継がれています。ビジネスをする上で、作るモノは同じまま拠点を移転して続けていくということはよくありますが、我々は「場所を変えない」という不出宣言のようなことを言っています。この地で何をすべきなのか、何を作ればいいのか、を考えながら新しい技術を取り入れて前進する会社なのです。元々独資の会社ということもあり、自分達で開発、製造、品質保証、そして販売まで行うスタイルですので、技術はとても大事な資本です。

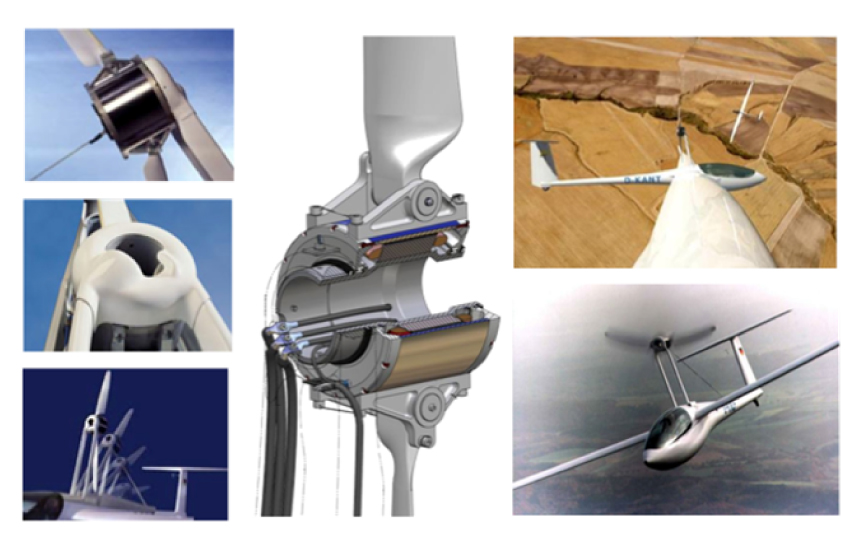

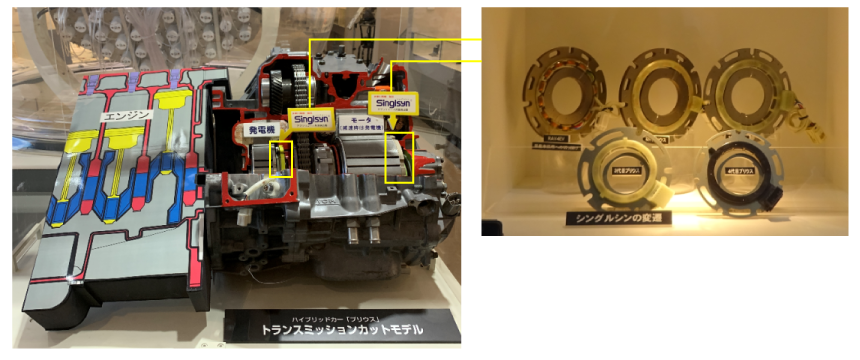

事業は主に回転を検知する角度センサやモータ等サーボコンポーネントが主体です。角度センサには軸を中心として回転する角度を検出するレゾルバと、軸のない空間を回転する角速度を検出するジャイロの二種類があります。事業所によって扱う製品は異なり、ここ飯田市の本社および第一事業所では航空・宇宙・防衛関連機器の設計と製造を行っています。同じく飯田市内にある第二事業所では主に車載関係の部品、青森県八戸市にある八戸事業所では工場設備の関連機器を扱っています。同じような商品でもユーザーが異なるため、ビジネスの仕方もコストレベルも違ってきます。航空防衛は予算で決まるところなので、売り上げが伸びるわけではないですが安定しています。自動車は電動化用途で商品を使ってもらっていますので、EVやハイブリッドの分野で徐々に売り上げを伸ばしています。一方FA(ファクトリーオートメーション)は浮き沈みの激しい市場です。これらの市場を組み合わせてビジネスをすることで、バランスよく事業を手掛けています。日本国内だけでの製造はだんだん難しくなっていることもあり、一部中国やベトナムにも製造工場を作っていますが、基本は長野・飯田や青森で技術を中心にやる、というのが我々の方針です。

熊谷氏:

「技術を育てなければならない」ということでいえば、それぞれの商品において、今の技術をきちんと見て、次世代の商品は何かを考え、毎年新しい研究を行う仕組み作りをしています。その時に「なぜそういう技術が必要になるのか」、「世の中でお客様が欲しているものは何か」ということを考え、それに合致する商品のための技術を開発することを大事にしています。

もちろんお客様からのニーズを大事にして、それに応えるための開発の準備をすることも現実的には多いと思います。お客様が引っ張っていってくれるというパターンです。我々は最終製品を販売しているわけではなく、製品を作る過程で使用するコンポーネントを提供し、お客様がそれを使って世の中に製品を出していきます。航空・宇宙・防衛も、工場設備も、車載関係もそうです。お客様はアウトプットする場で次の競争に勝とうと考えるので、そのニーズに応えるのは重要なことです。

そのため、自分たちがやるべきこととお客様のニーズに応えること、その二種類の方向性を持ち、技術開発に取り組んでいます。

熊谷氏:

はい。技術品質統括部は、設計ツールを含む設計環境構築や規程類の整備、技術情報の共有等の技術情報管理、そして特許、規格認証、品質管理まで非常に幅広い業務を行っています。しかも少数精鋭です。その中で、解析については設計者からの依頼を受け、解析を専門に実施する部署です。

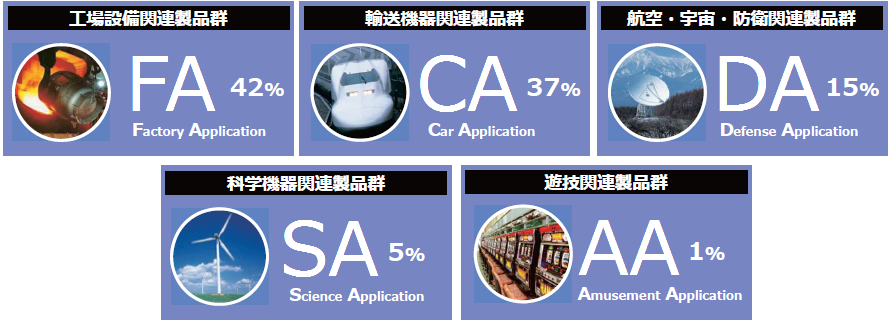

弊社の製品は下記の五つのマーケットで活躍しています。そのいずれもが高い技術力の積み重ねから生まれており、信頼性と高精度、高機能性、そして効率化をもたらすコンポーネントばかりです。これらの製品について、設計者から依頼を受けて多くの解析を実施しています。

多摩川精機株式会社の五つのマーケット

良い設計が利益につながり、良い技術が新しい事業を生む

熊谷氏:

元々会社の体質が「技術の追求」であることもあり、面白い技術を見つけるとみんな飛びつきます。でも、数年前から「いい設計をして利益を出していこう」と言い続けています。

新しいことに挑戦すると不具合がたくさん出るので、その対応を一生懸命やらなければならない上に全然儲かりません。収益にこだわることで、色々なアイディアを不具合対応にだけ使うのではなく、設計に役立てていく方向にシフトしていきました。そして、いい設計をすることに注力した結果、本当に儲かるようになったのです。だから今はその収益を「もっと勉強するために、もっと役に立つ技術を習得するために使っていこう」と言っています。

その考えは社内に徐々に伝わっていき、今では利益が出るということがどういうことなのかを認識してもらえるようになりました。みんなが「お金を使って勉強していこう」と言っています。技術がなければ新しい事業も生まれないですしね。

熊谷氏:

そこは小久江の努力が全てですね。

最初は、弊社のエンジニアリング会社である多摩川テクノクリエイションも含めて、全体で三次元CADを作って解析を始めました。制御装置など、三次元CADを使わなくてもいいだろうというものもCADにする流れを作りました。基板が入っているような制御装置に対しても電線やコネクタの形もきちんと書いてそこにあるそのままを三次元CADで表現するのです。

そして小久江が一生懸命解析に取り組んでくれたおかげで、だんだん実力がついてきて、使いこなせるようになりました。解析を使用して、設計の問題を解決できるようになってきたのです。熱はどうなのか、振動はどうなるのかを試し、EMC的に大丈夫かを調べ、電磁界解析でどんな結果が出るのかを確かめる。このような手順でやるようになってからは、手動でやっていた頃に比べて時間が短縮されて、トラブルも少なくなりました。結果的に収益も上がりました。それからは何でもかんでも解析です。

ただ、解析はやればいいってものじゃないですよね。やはり結果をきちんと理解することが大事です。

その昔、航空機関連の設計時にお客様に構造解析結果を提出したことがありました。その時、「多摩川精機はこんなことしかできないのか」と怒られてしまいました。先方が実施した応力解析の結果と比べたところ、結果が大きく異なっていたためです。そこで、それからもう一度関係者を弊社で勉強させて、みんながだんだん使えるようになって今があります。結果的に、今は三次元CADと様々な解析がうまく連携していて本当に役に立っています。経済産業省から支援いただき高出力密度モータの研究開発をしているのですが、JMAGのおかげで色々な解析ができ、昔と違ってモノを作らずに設計が進められていると実感しています。

小久江氏:

解析を実施するようになってから、設計者がみんな、どんな現象についても原因を論理的に説明する努力をするようになったと感じています。実際にものを製作し、測定して、観測されているものが設計の期待通りであるか、そうでない場合はどこに原因があるのかをきちんと突き止める習慣ができつつあるように思います。測定に関しても、正しく物理現象を捉えることを意識するようになりました。

熊谷氏:

以前特殊用途のモータ試作機を作った際、熱ばかり出て期待された出力が得られないことがあり、解析をしたのか聞いところ「していない」と回答がありました。そこで、小久江を呼んで解析を頼みました。

小久江氏:

解析を実施する前に測定データを見せてもらったのですが、誘起電圧の波形に違和感がありました。誘起電圧が、ステータティースを通過する磁束の微分であることを考えると、あり得ないような波形が計測されていたからです。解析した結果と比べても大きく異なったので、最初は測定方法を疑いました。設計者は、実際に測定した結果だからそれが真値で、それ以外の何物でもない。解析は実測した波形とは異なるのだから、解析は間違っている、と評価されました。そこで、解析モデルの中に要因と考え得る誤差を片っ端から定義して、解析を繰り返したところ、ステータティースの加工精度に誤差を加えたときに、異常な誘起電圧波形をきれいに再現することができたのです。通電時に期待されたトルクが得られないのも、期待より大きなコギングトルクが計測されるのも、全てのこの誤差の存在で説明できました。

熊谷氏:

このエピソードは解析の妙でしたね。その後解析の結果をお客様のところへ持っていき説明したら、納得して頂き、うまくいきました。

小久江氏:

解析結果を実機へ無理やり合わせるようなことはしていません。「解析で何を解いているか」と「解析を使用して何を評価しようとしているのか」の違いは意識して解析しています。どんなものでも解析すれば実機と一致する、と考えるのは間違いです。

小久江氏:

大きくは、三つのことを心掛けています。

1.結果報告までの時間を短縮すること。

2.理論解として正しい結果を示す。どのような理論解が得られるべきかを考えること。実機と同じ傾向を示しているか、は次のステップ。

3.解析を利用する目的を意識すること。解析は目的ではなく、設計の持つ課題を解決するための手段である。

解析を専任で実施している人は、どうしても解析することが目的になってしまいがちです。「解析はあくまでも設計の持つ課題を解決するための手段である」ということは常に意識するようにしています。

最近は何も考えずに無条件で解析結果を信じようとする設計者が増えてきていることに危惧しています。安易に、解析したから正しいと考えたり、解析結果だけで無条件に設計パラメータを決めたりするのは間違っています。そうなると、もはやそれは設計ではありません。そのような設計者には、「解析は、時に解析を実施することよりも結果を予想することの方が重要だ。」という話をします。正しく物理現象を理解し、設計理論から正しく結果を予想することができれば、解析はそれほど重要ではありません。解析は、考えた設計理論を確認したり、定量的に評価したり、人に説明したりするための単なる道具で、そうあるべきだと考えています。その昔は、解析結果をなかなか信じてもらえなくて苦労していたのですが、今は逆のことを言っています。

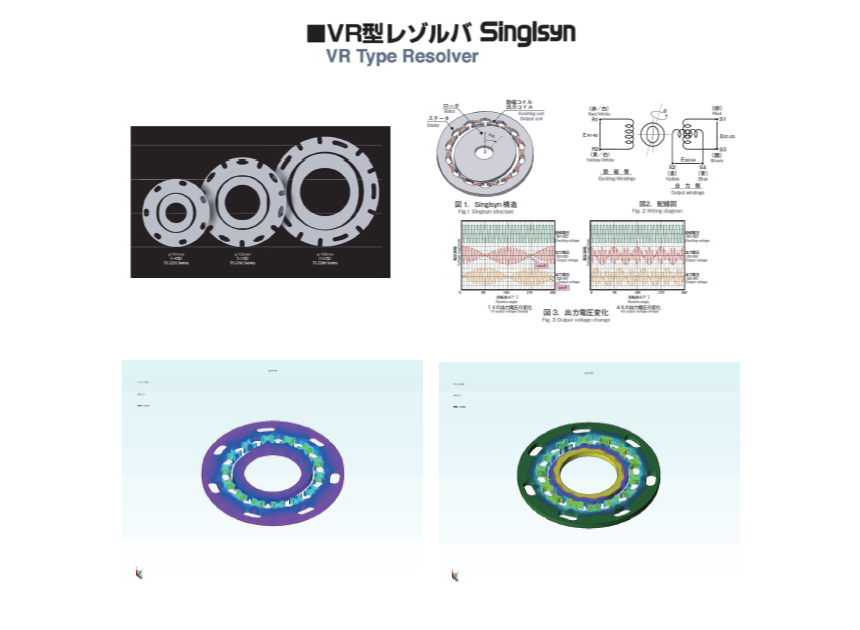

ハイブリッドカーに搭載される製品(シングルシン)歴史館(展示室)にて

レゾルバの解析図

要因分析でトラブルを解決

小久江氏:

JMAGは2006年から利用を開始しました。当時は有限要素法の認知度も低く、設計者は解析をそれほど信用していなかったので、利用実績があがらず苦労しました。私自身も当時はモータについてもセンサについても何も知らず、設計者と専門的な会話も満足にできなかったので、そんな素人が解析した結果は誰も見てくれないというような状態でした。当時は、解析で何かができると考えている設計者は誰もいなかったと思います。実際に、解析実績をあげるための活動をみて、「そんなことは誰も期待していない」と言われたこともあります。

そのような状態ですから、解析の依頼はほとんどなく、最初は年間で3、4件くらいしか解析していません。解析の結果を出すまでに時間がかかっていたことも原因の一つでしたね。当時は解析依頼を受けてから結果を出すまでに1か月くらいかかっていましたので・・・。

熊谷氏:

本当にその頃はまだトラブルがいっぱいあって全然儲からなかったですね。解析をするにもお金がかかるので、その分の効果があるのかという空気がずっと社内にありました。

小久江氏:

先ほどの特殊モータの問題を解決した解析は、解析の有用性を認めてもらういい機会になったと思います。これを機に、ものを作る前に解析を用いて正しく設計計算することの重要性と、製作された製品が期待通りの性能を有していることを確認することの重要性が認識されたと思います。また、期待通りの結果が得られていなければ、それには必ず原因がある。解析を正しく使うことができればその原因は特定できる、と設計者の意識も変わったと思います。

熊谷氏:

JMAGを使い始めて17年経ちましたが、ちゃんとしたものをちゃんと設計して売れるというのは本当に立派なことだとつくづく思います。

小久江氏:

はい。結構あります。

コアレスの有限角モータでは、解析をしてきちんと設計計算してから製作したにも関わらずわずかに期待通りのトルクが得られませんでした。原因究明のために設計者と色々話していたら、実機には解析時にはなかった磁石留めがあることがわかり、この磁石留めのせいで磁束が漏れていたことが原因でトルクが得られていませんでした。

他にも、ロータに電流を流すためのトランスを有するレゾルバで、トランスのコアにケーブルを通す穴を空けたら検出精度に影響が出たという相談がありました。私は、トランスの磁束密度と、センサ部とトランスの距離から考えて、この程度の穴でセンサの検出精度に影響は出ないと考えました。実際に解析しても影響は確認できませんでした。が、設計者は「これも実機で確認できているので解析が違っている」と考えていました。レゾルバの検出精度解析は、ほんのわずかな磁束の差を評価する解析で、それも三次元的な磁束の漏れを解く必要があるため、確かに正しく解くだけでも難しい解析だったのですが、私にはどうしても穴の影響でセンサが影響を受けるとは考えられませんでした。そこで考えたのがセンサとトランスの平行度です。解析モデルにわずか数μmの平行度の誤差を与え、解析したところ、実機と同じ傾向が確認できました。この解析もかなり難しいです。普通に解いたのでは解けないと思います。その後、実機にて確認試験をしたところ、誤差の原因が穴ではなく、平行度にあることが確認できました。センサの検出精度に影響を与えていたのは、トランスに開けた穴ではなく、そこからケーブルを出すことによって生じていた平行度にあったのです。その後、実機にて対策案を立案し、この問題も解決しています。

小久江氏:

解析で得られるのは所詮数学モデルの理論解ですから、評価しようとしている物理現象が何かを考えるのは重要です。最近では、解析と実機で異なる傾向が得られれば、設計が期待していない何かが実機で起こっている可能性があるという評価をします。この考え方は、設計者にも浸透してきているように感じています。

自動化の理想と未来についてどう考えるか

熊谷氏:

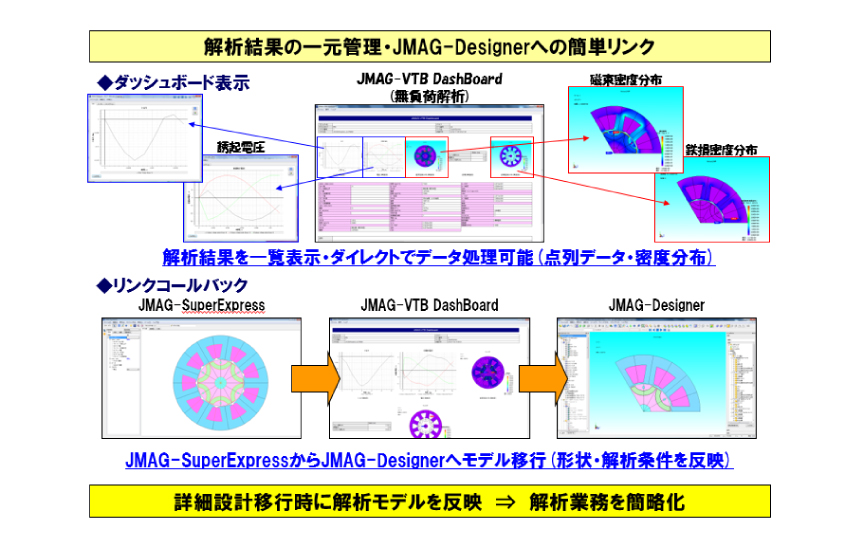

今勉強を始めているのはmodeFRONTIERです。どこまで使えるのかを試しています。レゾルバという角度センサで部品点数は少ないのですが、「性能をあげたい」、「軽くしたい」などお客様から様々な要求があります。要求に対して周辺部品の材料をプラスティックに変える対応をすれば、もちろん共振周波数が変わるなど挙動が変わります。昔のように実験計画法に沿って条件をひたすら潰していく方法もありますが、modeFRONTIERがそれをやってくれるので、センサで上手くいったらサーボモータでも使えるのではないかと期待しながら試しているところです。

熱や応力、構造的な話も全部セットで最適化を検討できるのがmodeFRONTERのいいところですよね。

小久江氏:

私の感覚では、正しく使用することができれば、JMAGのGA(遺伝的アルゴリズム)でも磁気的には最適なモータを選択することができているのではないかと思っています。実験計画法で選んだ複数のモータの解析結果から、各設計パラメータの出力に対する感度を求め、それが最大になる組み合わせを見つけて、最適値を追い込んでいく。これは結構大変な作業です。手間も時間もかかります。GAはこの大変な作業を自動でやってくれるという感覚で使用しています。ただし、正しく使うのは、言われている程簡単ではないとも感じています。モデルを描いてボタンを押せば最適なモータが出てくる、なんて便利なものではないと思っています。

熊谷氏:

最近AIというキーワードをよく聞くようになり、自動運転のソフトウェア会社を作った方が「考え方を変えていくんだ」と仰っていました。最後は自動で車を作るところまでいきたいと。背景としては、少子高齢化で若い人がいなくなって、生産人口が減るからということなのですが、もしそうなったら弊社はどうなるのか考えてしまいました。自動化して誰がやっても同じになり、中国で安いモータをどんどん作れるようになってしまったら、うちのような会社は手が出ません。だから、違うことを考えていかないといけないと思うのです。自動設計を追いかけるより、違う商品開発をしないといけないという状況がすぐにくるのではないかと思っています。

熊谷氏:

固定観念を持って設計しているとは思わないですが、概念を変えてとんでもないサーボモータができるんだったらいいですよね。仮にロータとステータが反対とか、シャフトが軸の中心ではなく外側だとか、「それでもいい」ということを示してくれるのであれば、それは自動設計のご利益なのかなと思います。

小久江氏:

自動設計で人間が思いつかないアイディアをコンピュータに思いつかせるということは研究ではいいのですが、個人的に今使おうとは思っていないです。どちらかというと、現状はコンピュータが選んだ物の持つ問題点を指摘できる設計者を育てることの方が重要かなと私は思います。磁気回路的にどこが無駄なのか、どこが熱の発生源なのか、どこをどうすると性能はどっち方向に動くのか、という現象の理解を、絵を見ただけでわかる設計者を育てることの方が重要だと思っています。解析にはそれができる、と考えています。今自動設計の例として挙げられている物は、一目でそれは最適ではない、と言えるものが多いですよね。最適化のアルゴリズムの説明やPRのための資料だったりするので当たり前かもしれませんが、例として挙げられている最適として選ばれたモータのほとんどは、最適なモータではありません。別のアプローチで別のモータが選択されるのであれば、それは最適とは言えません。

自動化全部がダメというつもりはありません。先ほども説明した通り、正しく使うことができれば設計の大きな助けになるツールだとは思っています。ただ、人間が何も考えなくてもコンピュータが最適なものを選んでくれる、とか、人間が考えつかないものをコンピュータに考えてもらおう、とかというのは、大学でやってくれればいいかなと思います。当然そういうのも将来的には出てくるのかもしれませんが。

JMAGへ期待を込めたメッセージ

小久江氏:

JMAGへ期待していることは、大きく分けて二つあります。

一つ目はJMAG-Designerのツールとして使いやすさの向上です。JMAG-Designerを使用していて、少し変えるだけで各段に使いやすくなるのに、と感じるところが何点かあります。

例えば、形状エディタが自動で採番している部品IDについてです。形状エディタとJMAG-Designer間では部品IDで連携されていますが、この部品IDをユーザーは変えることができないため、モデル修正の度に採番され無限に大きくなっていきます。これによって生じる余分な作業は結構多いです。その他にも、派手さはない細かな機能強化にもっと目を向けて欲しいと感じています。

二つ目はもっと外部の表計算ソフト等を使用することを前提に検討してもらいたいということです。グラフの表示や解析条件の確認等は、別の表計算ソフトを使用した方が圧倒的に便利です。私が過去の解析で保存しているのは、いつでも再解析できるようにメッシュを削除したプロジェクトファイルと、結果テーブルのcsvファイルだけです。全てをJMAG-Designerでやろうとせずに、外部ツールを使用することを前提に、データを出力してもらえるとずっと使いやすくなると思います。

本日は過去のエピソードも交えながら、これまでの貴社の成り立ちをご丁寧に解説いただき、誠にありがとうございました。

お話を伺った方

博士(工学)

熊谷 秀夫氏

次長

豊竹 克年氏

技術管理課

小久江 幸二氏

長野県飯田市大休1879番地

『JMAGソフトウェア正規ユーザー(有償会員)』または『JMAG WEB MEMBER(無料会員)』でサインインが必要です。

『JMAG WEB MEMBER(無料会員)』へ登録することで、技術資料やそのほかの会員限定コンテンツを無料で閲覧できます。

登録されていない方は「新規会員登録」ボタンをクリックしてください。

他の導入事例はこちら

センサ・レゾルバに興味がある方におすすめの資料

- 株式会社東精エンジニアリング:「精度保証の為の非接触センシング可視化の取り組み」, JMAGユーザー会講演論文集, 2022

- 多摩川精機株式会社:「高密度高出力 推進用モータの最適化設計」, JMAGユーザー会講演論文集, 2022

- 多摩川精機株式会社:「磁気エンコーダにおけるAB相、及びZ相の磁気干渉電磁界解析」, JMAGユーザー会講演論文集, 2020

- Coto Technology:「The Value of Magnetic FEA Simulation in Magnetic Sensing Applications」, JMAGユーザー会講演論文集, 2020

- 多摩川精機株式会社:「磁気式回転角度センサの高精度化実現の為の効率的な3次元最適化設計手法」, JMAGユーザー会講演論文集, 2012

- [W-MB-157] レゾルバ偏心時のPMモータトルクリップル制御への影響評価, ホワイトペーパー

- [RTML-049] PMSM/IPM 連続定格 75(kW) 3相 レゾルバ, JMAG-RTモデルライブラリ