アイシングループは電動化対応として、2025年までに年間450万台もの電動ユニットを生産可能にする体制を築く。電動車の「電費10%向上」を目標に掲げ、その先のカーボンニュートラル社会の実現に向け、取り組んでいる。今回は、BEV(バッテリー式電動自動車)向け駆動システム「eAxle(イーアクスル)」の技術開発・生産の要であるパワートレインカンパニー 駆動・電動技術領域担当 大川理事にお話を伺った。

写真右:株式会社アイシン 大川 明美氏 / 左:株式会社JSOL 田中 保彦氏

パワートレインカンパニーの役割やビジョン、その先の課題。

JSOL 田中:

この時代において、カーボンニュートラルとどう向き合っていくかということが、アイシン様にとっては大きなテーマになっていると思いますが、カーボンニュートラルに向けた貴社全体の取り組み方針からお聞かせいただけますでしょうか。

大川氏:

社会全体のカーボンニュートラルの実現に向けた動きがありますが、特に自動車業界というのは、100年に1度の大変革と言われております。弊社としましても、カーボンニュートラルへの対応、電動化へのシフトという2つの大きな柱を掲げて、会社運営をしております。

今年になってからは、電動化に向けて新たにEV推進センターを作りました。会社としてしっかり運営していくために、トップ直轄の組織として再編しまして、そちらの業務を積極的に進めているところです。

JSOL 田中:

パワートレインカンパニー様には、アイシン精機様とアイシン・エイ・ダブリュ様の主要な方々が集まって運営されているのですか。

大川氏:

そうですね。我々は去年、アイシン精機とアイシン・エイ・ダブリュが統合して大きな所帯になったんですけれども、やる事はお互い持ち寄っているので、業務が減った訳ではなく、むしろ増えた中で人員もそのまま合わさっています。そのため、やるべき課題はそのまま残っていますので、力を合わせて同じ方向を向いて開発を進めていくためにも、特別に推進センターを作って、そこで牽引していく形態をとっています。

JSOL 田中:

我々から見ても、本気なんだなというのが、ひしひしと伝わってきました。

大川氏:

特に私たちが担っているパワートレインカンパニーという視点から申しますと、

電動化というのは、とても大きな変革です。アイシン全体にとっても、全事業の中の大体6割弱くらいが、パワトレ系の製品で売上を占めていますので、それに対してこれからどうやって、そのままの利益を確保していくのかというのは、ものすごく大きな問題になっています。もちろん今あるコンベ車向けのAT、CVTなどの業務もしっかり継続してやっていきますが、その中でどうやってうまく電動化にシフトしていくかというのが、一番大きな課題になっています。

わかりました。ありがとうございます。

今まさにパワトレが中心になっていくのではないかというお話がありました。この度、組織が再編されてパワートレイン事業も1つのカンパニーという形になっていますが、カーボンニュートラルに向けた中で、中心を担うパワートレイン様としてのミッションや方向性を教えていただけますか。

大川氏:

まずは、ハイブリッドもBEVも含めて、それらの燃費や電費を上げていくことが、ダイレクトにカーボンニュートラルに向けた取り組みの1つになります。そういう意味でも、今まで我々は電動化の製品を世の中に出してきましたけれども、さらに2025年に向けて、社長も申しているとおり電費10%向上を目指して全社で取り組んでいくことが直近の課題ですね。

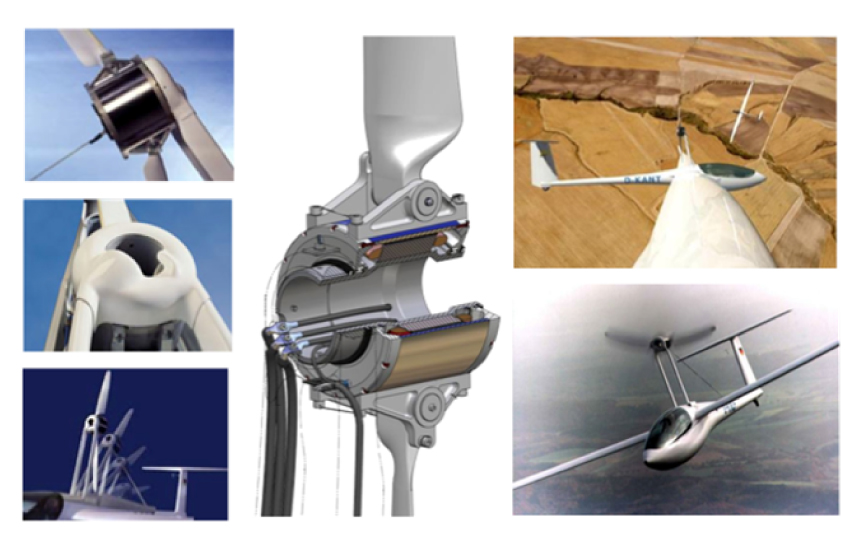

目標達成のカギとなるのはeAxle(イーアクスル)。加えて、システム全体での最適設計。

JSOL 田中:

やはり中心になるのは、eAxleですか。

大川氏:

そうですね。ただ、eAxleだけで10%の電費改善というのは、難しいですね。というのもeAxle自体がすでに90%を超えるようなシステム効率になっています。ですので、アイシングループ全体で提供できる、例えば、回生協調ブレーキや、空力抵抗を可変できるボディ系の製品、あとは冷却デバイスなど、全てにおいて今よりもさらに磨きをかけて、それら全ての力で10%の電費向上を実現していこうということになっています。

JSOL 田中:

わかりました。事前に私も副社長のプレゼン資料を拝見しまして、2025年までに450万台の電動ユニットの生産に、電動車の電費10%向上と、我々から見てもものすごくチャレンジングな目標なんだろうなと思いました。具体的にどうやって目標達成に向けて進んでいこうとお考えですか。

大川氏:

一番中心になるのは、やはりeAxleだと思います。

eAxle自体も一世代前のものに比べると、損失半減を目指して開発していかないと、車両トータルで10%の電費向上にはとどかないです。私が担当しているのはモータですが、もちろんモータ自体も単体での効率を上げていくということをやります。しかし、どちらかというとモータだけではなくトランスアクスル、あるいはインバータ、そこまで含めた三位一体で、どういうシステムの動かし方がベストなのかというシステムでの最適設計を考える。そして、そのシステムがさらに車全体で見た時にどうか、というように、視野をひとつひとつ広げていきながら、最適化を組み合わせていく。そういうことをやっていって初めて少しずつ電費がよくなっていくのかな、と思います。

JSOL 田中:

熱や損失というJMAGユーザーの多くが関心を持っているキーワードがあります。メンバーも苦労して、なんとかそこの精度を上げて磁界や構造のみならず様々な面を考慮した最適な設計ができるようにしようと努力していますけれども、おっしゃるようにある一つの側面だけでなく、システム全体で考えていくことが重要なんだということですね。様々なことの組み合わせを考えて、全体で電費を下げていくことになるんでしょうね。

大川氏:

そうですね。もちろん実際は、ビジネスの上では電費とコストとのバランスは切っても切れない問題です。例えば、ギヤ比をいくつに設計するかによって、モータの動作点に直接影響してきます。そうすると、効率も変わってきます。またインバータの最大電流をどこまで許容する設計をするのか、さらにその車両では例えばトルクのリップルをどこまで許容するかというところにモータの設計自体が大きく影響を受けます。ですので、全部ひっくるめてどこに重点を置くかを考えながら最適設計するかというのが、一番重要になってくると思います。どうやってバランスをとるか、ですね。

電動化対応に向けた組織改革と人材育成における変化。

JSOL 田中:

アイシン様が1つのグループになり、今までのガソリンエンジンから、電動モータのBEVへシフトしていく。普通に考えても組織の変化や人材、製造プロセスなど、すさまじい変化なのではないかなと、素人ながら思っているのですが…。目標達成するために、組織とか人材について、もしこんなことをしているという具体的な例があれば、教えていただけますか。

大川氏:

組織でいうと、合併する前から毎年のように少しずつ変えてきています。

私達が担当しているモータの部署は、最初はユニットと一緒の部署だったのですが、やはりモータ専用のスキル、固有のものがありますので、そこを供するため独立させました。さらにモータも今の技術開発だけではなくて、10年先を見据えた次の技術開発が必要なので、モータの先行となる部署をまた独立させました。モータだけでもこの様な変遷があります。また、ユニット側もコンベ車からスタートしているアイシン・エイ・ダブリュを中心として、そこからハイブリッド向けユニットを担う部署を作り、さらにBEVに向けて更に再編しています。現在BEVに向けた部署は先に述べた推進センターだけでなく、カンパニー内にも第1EV、第2EVの2つの部署があります。この様にどんどん人(リソース)が電動化に、電動化の中でもモータやBEVの方にシフトしていますし、うちの部署もここ2、3年で倍近くまで人員が増えてきていますね。

JSOL 田中:

5年10年といわず、今までの技術で培われてきたエンジニアとしての技量やプライドもあるでしょう。そういったものを持ちつつも、BEVの方にどうしてもシフトしなければならない。大きなリスキリングが必要になってくると思いますが、モチベーションを上げる方法や、リスキリングの方法など教えていただけますでしょうか。

大川氏:

去年まではOJTの体制で、新しく入ってきた人員に師匠がついて教育するという方法を取っていたのですが、やはり急激に人員が増えてくるとOJTでは追いつきませんでした。そこで会社と相談して、新人は3か月間職場の業務を離れて集中勉強会に参加してもらうことになりました。最初にモータの基本的な知識から、実際に図面を作るために必要な色々なノウハウを、社外の先生にもご協力いただきながら、集中して学んでもらいます。自席でなく教室を用意し、完全に集中して勉強に励んでもらっています。今もこの7月から第三期目を開催しています。

JSOL 田中:

その部分のモチベーション維持もなかなか大変だとは思いますが、ビジネスという広い視点で見ると世界中の企業と勝負していかないといけないわけですから、教育は大切ですね。

大川氏:

はい。もともとJSOLさんにも、社内教育の磁場解析に関しては、随分とご協力をいただいております。社員には教育の1つとして、JMAGを使った磁場解析をしてもらっています。今後ともよろしくお願いいたします。

JSOL 田中:

我々も専門家だけが使うソフトではなくて、専門家ではない方でも使いこなせるようなユーザーインターフェースを、できる限り工夫していきたいと思っていますので、引き続きそこに関してもリクエストを出していただければと思います。

大川氏:

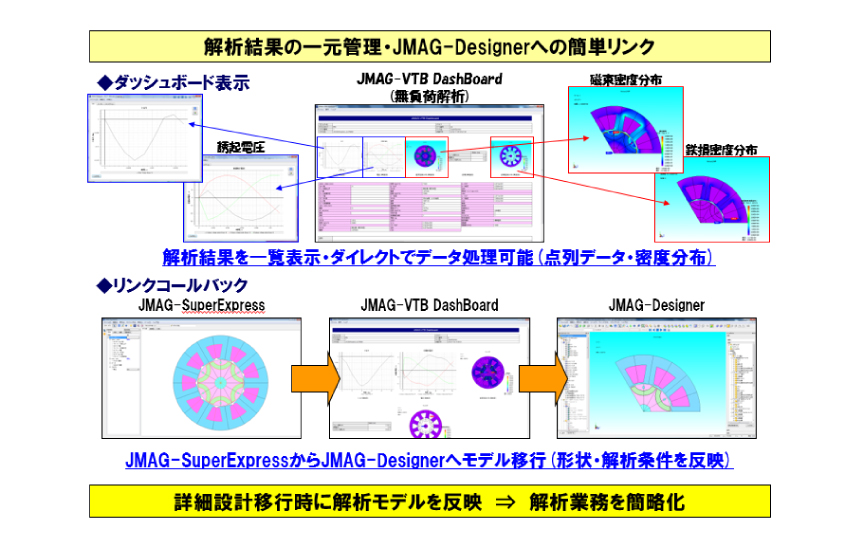

自分が担当していたモータを例に挙げますが、モータの設計は、設計要素が多くまた背反性の関連を持つ項目もあり、初期設計に時間を要します。例えばトルクをもっと上げないといけない場合、機械設計的にはその強度を増やしていけば、トルク容量も増えていきます。しかし、モータの場合は、回転強度を向上させる設計をするとトルクが低下します。

なので、磁場解析でベースを作り、強度解析をやって強度が成立しない場合は、また磁場解析に戻るというループで作業していて、これでいこうと決定するまでに、結構時間を必要とします。今はJMAGの中にも、強度解析ツールがあると聞いておりますので、1つのツールの中でループを回すことができれば効率よく作業を進めることができると思います。その他にも、熱やNV(ノイズ・振動)の話など、モータを成立させるのに満たすべき要件がたくさんあります。御社のホームページを拝見すると、他社CAEソフトウェアとの連携もできるようですので、弊社でも試してみて、そういうものもうまく使えるようになっていけたらいいなと思います。

JSOL 田中:

ありがとうございます。持ち帰ってメンバーに伝えます。

大川氏:

今のところモータのベーシックな部分は、設計者が直接解析を行っています。ですので、設計者がとっつきやすいツールであることと、設定している時にミスをしているという事がちゃんとわかるというのが理想的です。解析の結果を見てみて、何かこれおかしくないか、となった時に、その原因を探っていくと、いくつかの階層の下のある数字が変だったり、意図せず間違った数字を入れたせいで、変な解析結果が出てきたりしたことも昔はありました。なので、設計者がミスを未然に防ぐことができて、ある程度のレベルの解析を行えるというのも、ひとつ求める姿かなと思います。高精度とはまた別の視点で、使いやすさも重要です。

JSOL 田中:

できる限りご要望にお応えできるように頑張ります。

BEVビジネスの厳しい現状。

JSOL 田中:

今後、eAxleを中心としてBEVの方向に進むビジネスとしては、いままでの販路、マーケティングも含めて相当変化するんじゃないかなと思います。トヨタさんだけではなく、たくさんの自動車メーカーに、御社の製品を卸していらっしゃいますよね。このあたりも、世界中から色々な競合が出てくるんだろうなと思いますけれども、やはりそういった自動車メーカーに部品を提供する各社の比率も、今後少しずつ変わっていく可能性はあるのでしょうか。

大川氏:

あると思っています。

これまでATを軸にたくさんの自動車メーカーとお話してきました。今、私たちはeAxleの製品について色々な自動車メーカー業とお話させていただいているのですが、やはりどの自動車メーカーもBEVになったら自社で作るよ、という発言が多いですね。

ATは投資や色々な技術の面を含めて、旧エイ・ダブリュの中で培ってきた確固たる差別化技術がある。自動車メーカーには作れない技術の塊でもあったんですけれど、逆に今、モータとギヤだけのeAxleになってしまうと、従来の自動車サプライヤじゃないところも含めて、色々な業種が参入してきましたし、自動車メーカー自身もエンジンを作る必要がなくなったら、自分の会社で何を作るの、となりますよね。そうなったら、やはりeAxleを作らざるを得ないというのもありますから、そこは自動車メーカーも必死で作ってきますので、内製との競争というのは避けられません。コスト的には一層厳しくなります。

JSOL 田中:

我々、JMAGという切り口でしか見ていませんけれども、本当に色々なお客様がBEVビジネスに向かって一斉にスタートして、だんご状態になりながら競争をしているというような空気は十分感じますね。

大川氏:

逆に解析ツールが良すぎて、今は誰が設計しても良いモータができてしまうというのが悩みかもしれませんね。(笑)

今、アイシングループの確固たる強みとは。

JSOL 田中:

例えば自動車メーカーさんも、部品メーカーさんも、場合によってはモータメーカーさんも含めて競争していますが、アイシン様としては、その中で競合に打ち勝つための強さといいますか、競争優位性を得るところは、何になるのでしょうか。

大川氏:

色々あると思いますね。

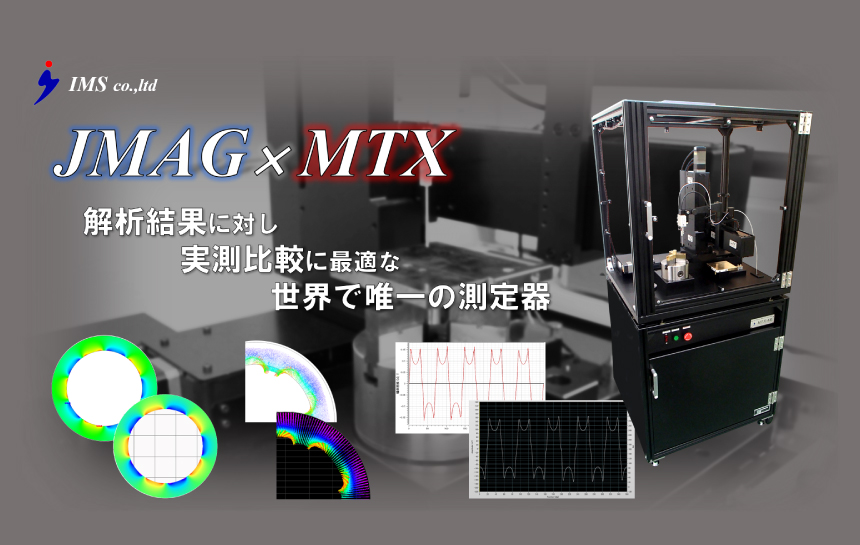

まず、先ほどから解析の話をしていますが、やはり解析の精度を上げていくためには、解析結果と実測がきちんと合っているか、検証を積み重ねていくことが大事だと思っています。

高精度な解析の妥当性を判断するには、高い精度で計測できないとダメというところがあります。社内には、今までパワトレ系で培ってきた、振動、熱などの計測技術がありますので、それらをきっちり解析にフィードバックして、精度をより上げていくための活動ができると思います。

それとモータに関しては、理想上でこう作るべきというのがわかっていても、じゃあそれが本当に作れるのか、尚且つそれを月に1万台というような単位で作ることができるのかという問題があります。特にモータは生産技術と切っても切れないところがあると思います。私の経験から見ても、工場には生産効率を上げるために様々な生産技術のノウハウがありますので、そこを上手く利用して安さを追求していく。同じものを作るとしても早く安く作ることができるところが、生産技術における差別化になるのではないかと思っています。

JSOL 田中:

やはり最後は、ものをどう作ることができるのか。そこが重要ですね。

大川氏:

そうですね。

JSOL 田中:

よくわかりました。ありがとうございます。

開発におけるCAEソフトウェアへの期待。

JSOL 田中:

そういった全体のプロセスが変わっていく中で、我々もいちCAEベンダーとして、微力ながら協力させていただいておりますが、CAEというものに対して期待されるところ、また、これからこうなって欲しい、と思われるところがありましたら、お聞かせください。

大川氏:

今の時代、開発期間の短縮というのが当たり前になっています。我々もよく2年開発という言い方をしていますが、中国系の自動車メーカーが求める納期は、今までつきあってきたメーカーさんと比べるとすごく短い。そういう期待に応えていこうと思うと、今までのように、試作を3回とか4回まわして、実測して、きちんと検証して一個一個課題をつぶし込んでいくというようなやり方だと、とてもじゃないけど、自動車メーカーの希望する納期には追いつけない。ですので、これからはやはり高精度の解析で、試作レスと評価レスという考えで、技術の見極めをやっていかなくてはならない、そういうニーズが高まってくると思います。

社内でも、最近いわれているDX(デジタルトランスフォーメーション)をうまく活用して、設計だけでなく、生産技術でも、設計で作った3Dモデルをそのまま生産構想に使ってみてちゃんと組むことができるのか、そういう検証までを一気通貫で行う事で開発効率を上げていくという活動はやっていかないといけないと思っています。今現在、要所要所で取り組めているところはありますので、いかにうまく繋いて一本化していくかというのが、これから進めていくべき活動かなと思います。

JSOL 田中:

試作レスにするためには、やはり精度やスピードなどはどうしても必要だと思います。我々もできる限りご期待にそえるように、邁進してまいります。ありがとうございます。

大川氏:

磁場解析のトルクの精度自体は、随分試作レスにしても、耐えられるのではないかなと思っているのですが、熱とかNV(ノイズ・振動)精度向上はこれからかなと思います。

JSOL 田中:

そのあたりの分野も、一生懸命取り組んでいきたいと思います。

大川氏:

期待しています。

すべてのエンジニアへ。設計スキル、センスを養うために重要なこと。

JSOL 田中:

最後になりますが、ちょっと業務の話題とは離れまして、いちエンジニアの先輩としてお話を伺いたいと思います。我々もソフトウェアを作っているという事で、少し方向は違いますけれども、微力ながら日本の製造業の一翼を担うものとして取り組んでいます。これから頑張っていこうとしているエンジニアのみなさんに、ぜひ大川さんからエールと言いますか、こうあって欲しいなというところがありましたら、お聞かせいただけますでしょうか。

大川氏:

私も、もともと解析屋から入っているんですけれども、解析をやると何らかの答えが出てくるんですよね。ただ、設計者としては、出てきた答えがちゃんと正しいのか、正しくないのか、そういうことを判断できる目を養う必要があると思います。私は今のところ、やはりモノや生データを実際に見ることで、その勘や設計スキル、センスみたいなものが養われると思っています。

先ほど試作レスとは言いましたが、やはり最初はちゃんとモノを見て、その素性も含めて、どういうところがどうなっているのかをしっかり見ることが大事ですね。今はコロナの影響もあり、現場に出てものに触れる機会が以前より少なくなっているのではないかなと思いますが、特に若いうちは積極的にモノを見る機会をつくる事が必要だと思います。

解析技術部でもよく言っているんです。解析はうまいんだけど、モノを見て解析をしてくれている?と。やはりそういうところは大事かなと。逆に私たちも、ユニット見てるけど車見てる?とよく言われるので、同じですね。(笑)

JSOL 田中:

本日はありがとうございました。

株式会社アイシン

パワートレインカンパニー

駆動・電動技術領域担当

理事 大川 明美氏

・インタビュアー

株式会社JSOL

JMAGビジネスカンパニー

COO 田中 保彦氏

※動画にアクセスできない場合はこちらをご確認ください。

『JMAGソフトウェア正規ユーザー(有償会員)』または『JMAG WEB MEMBER(無料会員)』でサインインが必要です。

『JMAG WEB MEMBER(無料会員)』へ登録することで、技術資料やそのほかの会員限定コンテンツを無料で閲覧できます。

登録されていない方は「新規会員登録」ボタンをクリックしてください。

他の導入事例はこちら

あわせて読みたいおすすめ資料

- 株式会社アイシン:「機械学習を用いた多目的最適化における計算コストの削減手法 ~アクチュエータ開発への適用事例~」, JMAGユーザー会講演論文集, 2021

- アイシン精機株式会社:「JMAGとGT-SUITEの連携によるEV駆動用モータの1D熱解析」, JMAGユーザー会講演論文集, 2020

- アイシン精機株式会社:「PAMインバータ回路のFETスイッチング制御とPWMインバータ回路のモータ特性最適化」, JMAGユーザー会講演論文集, 2019

- アイシン精機株式会社:「JMAG-Designerを使用した高調波損失計算と、FloTHERMを使用した熱流体解析の連携による、車載モータの発熱計算手法(第二報)」, JMAGユーザー会講演論文集, 2018

- アイシン精機株式会社:「modeFRONTIERとJMAGによる最適化と品質工学の連携解析」, JMAGユーザー会講演論文集, 2016

- アイシン・エィ・ダブリュ株式会社:「IPMモータの大域的な形状パラメータ探索による多目的最適化」, JMAGユーザー会講演論文集, 2014

- アイシン精機株式会社:「JMAGを用いた磁場設計支援システム開発の紹介」, JMAGユーザー会講演論文集, 2014

- アイシン・エィ・ダブリュ株式会社:「永久磁石同期モータにおける磁石温度解析と実機検証」, JMAGユーザー会講演論文集, 2013

- アイシン精機株式会社:「スマート・キー・アンテナの電磁界解析析」, JMAGユーザー会講演論文集, 2010