消費者ニーズの多様化が加速している中、お客様の要望(課題)に寄り添い、専門メーカーとしての技術力を活かしてフルカスタムで最適なソリューションを提案いたします。

パワーサプライテクノロジー株式会社は、電源製品とマグネットロールの専門メーカーとして開発・設計・製造・販売までを行っています。今回は、お客様の求める磁気波形やスペックを実現するため、日々マグネットロールの開発・設計に真摯に取り組まれている技術1部MG設計課の皆様にお話を伺いました。

万全な品質保証体制を確立し、お客様のニーズに合わせた電源製品を提供

田端氏:

弊社はスイッチング電源、高圧電源、高圧トランスと私たちが担当しているマグネットロールの専門メーカーとして、お客様の要望にお応えしたフルカスタム製品を提供しています。それら製品の開発・設計・製造から販売までを一気通貫して行っています。特に、電源製品を扱っておりますので、お客様に『安全・安心』な高品質の製品をお届けすることをモットーに日々業務を進めております。

田端氏:

はい。中国、香港、タイにも拠点があります。

国内は開発・設計と販売を主体としており、海外の拠点では製造と販売を行っています。マグネットロールですと、現在は中国とタイの二カ国で製造しています。

海外拠点とのコミュニケーションも頻繁にとっています。新製品関係はもちろん、量産製品の品質や管理についても情報共有をして、逐一確認をしながら進めています。

田端氏:

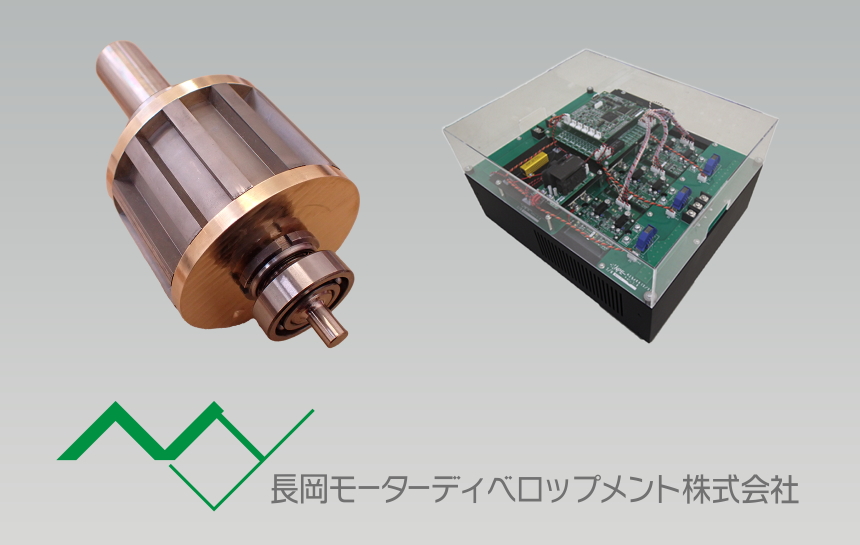

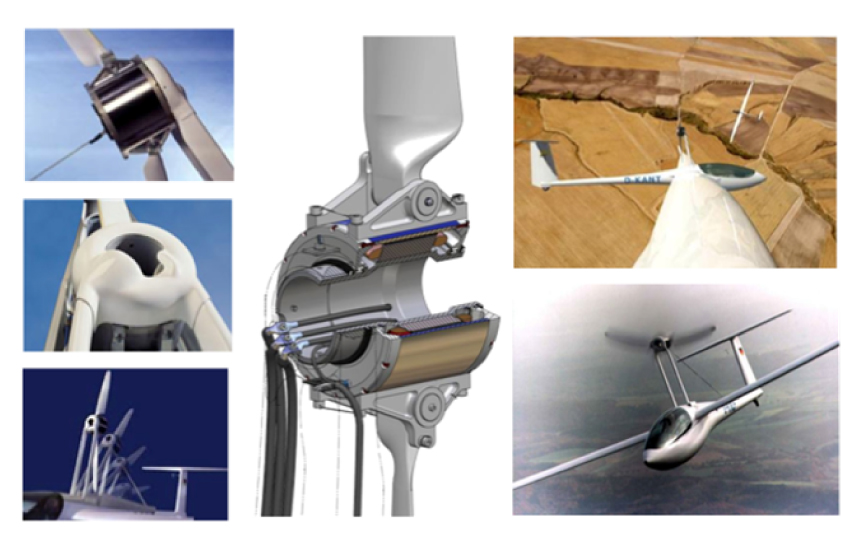

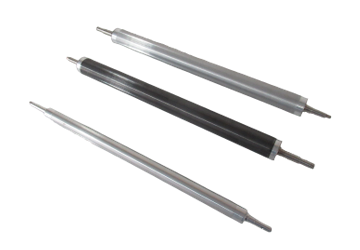

マグネットロール(図1)という単語はあまり聞き慣れないかもしれませんが、複写機のトナーを搬送するために使用する部品です。複写機の中でも画像品質を左右するとても重要な部品の一つで、トナーをいかに正確に均一に運べるかというところは、お客様もシビアな品質をお求めになります。ですので、私たちも常にそこを意識して対応しています。

品質を担保するために大事なことは、まず磁気波形です。お客様の望まれる磁気波形の忠実な再現と量産でバラつきがでないようなモノづくりや管理が必要になります。また、金属の筒状のスリーブやフランジをAssyしてお客様に納品することが多いのですが、その際は、例えばφ18とかφ20などのA3サイズのものに対して、全体の振れ精度を10-20ミクロンくらいでおさめなければいけません。つまり、ものすごく精密な部品としての取り扱いと管理が必要とされます。そういったところが難しいところとなります。

図1:マグネットロール

同じものは一つもない、完全カスタム製品に挑むミッションとは

田端氏:

はい、そうです。マグネットロールも汎用品ではなく、お客様の要望に沿った製品を提供しています。

下川床氏:

お客様によって設計思想は異なりますので、一つも同じものがない、それぞれのニーズに合わせた製品を製造するという業界なのです。

下川床氏:

ならないことが多いです。毎回違うモノを作っている感覚です。

田端氏:

グレードによってもモデルによっても変わってくるので、それぞれのお客様に合わせたカスタム設計で対応しています。平均すると年間で7~8モデルを新規設計対応しています。

田端氏:

先ほどもお話しましたように、お客様の仕様(要望)に合わせていく必要がありますので、いかにお客様の求める100パーセントを目指すか、というところです。

業界的に、複写機も省電力化や長寿命化という流れがあるため、マグネットロールで貢献できる省電力化、長寿命化というものをお客様と一緒に考え提案したり、開発したりしています。最終的にお客様も私たちも喜べるWin-Winの関係を築ける様に対応しています。

具体事例として、トナー搬送においても、省電力化のために電圧、つまりモータの出力を下げたりしていかなければならないのですが、それに有利な磁気波形を作れないかというお話をもらったりします。その時に、私たちの技術を使って理想の磁気波形を作ることで、省電力化に対応しています。

長寿命化という観点では、外側にくる金属製のスリーブという部品の耐久性を上げるために、スリーブの表面加工技術の改良や材質の変更などを行っています。お客様からお話しをいただいて、共同で開発したりすることもあります。

メンバーの中には、磁気回路技術だけでなく、金属加工や表面処理などの専門家もいるので、それらの技術を組み合わせて対応しています。

省電力化や長寿命化のニーズは年々増えている印象ですが、本来のメイン機能である高画質や高速印字といったニーズもあります。

下川床氏:

高速印刷では、マグネットの周りを回転している金属が高速回転してトナーを運ぶので、トナーに対して強くなる遠心力に対し、それに合わせた磁気吸引力が必要となり、磁力を強くして制御できるよう高磁力化の要求や特殊な波形の要求などが出てきます。いかにスピードを上げ商品化するというところが取り組みのカギで、そこにJMAGを活用させていただいております。

丸山氏:

磁石も汎用ではなくフルカスタムしたものを使っています。

見永氏:

欲しい材料はすべて材料会社と設計しています。希土類も専用で作っています。

JMAGの導入で商品化プロセスの効率化を目指す

下川床氏:

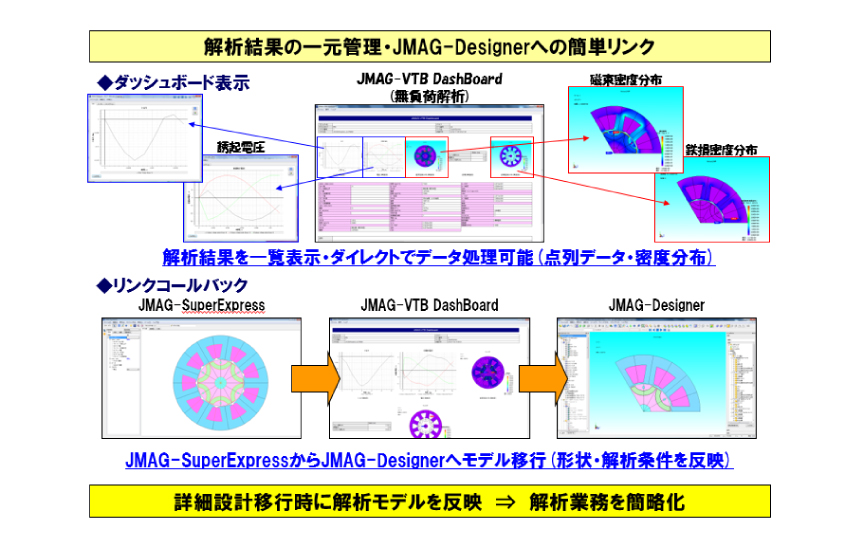

最初はJMAG-Studioを使っていました。顧客ニーズに沿ってスピードアップを目指していく中で、試作をしてモノを作って商品化していくプロセスの頻度を効率よくしたい、という期待が高まったのでJMAG-Designerの導入を決めました。

田端氏:

JMAG-Studioは傾向を比較するのに使っていたのですが、実際のモノとの合わせこみや複雑な形状の解析、要素数の多い計算に限界を感じていたのもあります。JMAG-Designerへの期待はそういう部分もありました。

下川床氏:

今まで田端や私が経験したマグネットロールでの困ったことは、一般的には焼結磁石を扱う際には配向が一様かつフルチャージで使用しますが、こちらは着磁率に強弱を付け、かつ配向にも自由度をつけている点の二点です。JMAG-Designerを色々見ていると、配向や着磁率の調整が簡単になっているので、設計と条件出しのスピードアップに直結するのかなと期待しています。

田端氏:

対称波形ではないのでフルチャージだけでは成立しないですし、マグネットピースの大きさや仕様も全部バラバラなので、磁気波形の再現性はとても難しいです。

下川床氏:

JMAG-Studioとの違いという点では、入力がとても簡単になったと感じています。以前は三次元モデルを作る際、頭の中で座標を計算するなどかなり複雑だった記憶がありまして、それがJMAG-Designerになってから、かなりシンプルになり、簡単かつ高速、加えて高精度というところがすごく魅力です。

田端氏:

JMAG-Studioでは専任の技術者を置かないと対応が難しかったです。でも実際はそんなわけにもいかないので、JMAG-Studioを導入した時に、もう少し簡素化して動かせるようなマクロを組んで解析を回すような仕組みにはしていました。そのためにマクロでは扱えないモデルが出てきてしまうと大変でした。JMAG-Designerは感覚的にわかりやすいですし、入力もしやすいので、そういった面でも技術者が使いやすいように感じました。

田端氏:

2015年くらい、そろそろJMAG-Studioが終わるかもしれないと言われていた頃は今後どうするかを決められませんでした。JMAG-Designerで色々なことができそうだという噂は聞いていたのですが、弊社内で情報が少なくなかなか踏み切れませんでした。

丸山氏:

2011年から2012年くらいは、二次元解析はJMAG-Studioで、三次元解析は仕方ないからJMAG-Designerを使ってみようかという時期でした。でも、JMAG-Designerもまだできたばかりで、エラーも多くて。

田端氏:

会社に認めてもらうためにも、最初からライセンスを購入するのはハードルが高いので、最初はレンタルさせていただきました。一年かけてどういうことができるのかを一緒に検討させていただきました。その中でこういうこともできるのであれば、正規のライセンス購入をして進めていこうということになりました。

丸山氏:

SOLIDWORKSシミュレーションや機構部分、強度解析、応力解析、温度解析は使っていますね。

田端氏:

お客様の要求に応えるには、様々なシミュレーション技術を使いながら設計検討しなければいけません。そう考え始めていた頃に、JMAG-Designerの機能が充実してきて、弊社に丸山が入ってきました。色々なタイミングが重なってJMAG-Designerへ踏み切れたというところもあります。

田端氏:

難易度によっても変わってくるので一概には言えないのですが、大体一、二カ月くらいで一回の頻度で回すような形で、その製品を世の中に出すために三、四回の頻度で回しています。

場合によってはモノを作らずに磁気波形の提案ができることもあるので、試作回数を減らすのはもちろんですが、提案が早くできるようにということを考えています。

お客様はやはり磁気波形を見たいので、今まではモノができてからしか波形をお見せできなかったところを、シミュレーションではモノを作る前に波形を見せられるので、そういった部分での活用もあります。

お客様の方でも開発コストの削減というのがありますので、弊社も開発コストを削減しなければなりません。積極的にシミュレーションを利用しながら、スピードを上げて開発コストの削減や手番短縮にもトライしたいと思っています。

シミュレーションの可視化によって説得力が圧倒的にアップ

見永氏:

元々射出成形を30年以上やっていたので、金型など確立はできていました。 押出成形と射出成形の違いを説明すると、射出成形は樹脂を型に流しこんで冷却して取り出すので磁場をかけたまま完結できるのに対し、押出成形は連続成形で、金型から出てくる時は完全に硬化しておらず、ところてんのように出てくるので磁場のかけ方などが異なってきます。射出成形の技術をそのまま適用してもうまくいかないということで、今回シミュレーションを使って理論的に実証しようということになりました。

田端氏:

ちょうど装置や金型を新しくしなければいけない時だったので、最適化の機能も使ってみようかという感じでした。

丸山氏:

時間もお金もそんなにはかけられないから、できるだけ効率よくやりたいと。

見永氏:

昔から理論的に説明してくれ、というのは社内で言われてきました。目に見えないですからね。シミュレーションで可視化すると説得力があって納得してもらえるので、そういう意味で、特に開発業務や試作業務などに有効活用しようと思いました。

今回のシミュレーション結果も見てもらったら、すごいなと。事前に想定していた実値との正相関がとれたことにより、着磁も含め全部可視化して見せられるので、これをどうやって実証しようかとか、これからの計画を話すのもアピールしやすくなりました。

見永氏:

メリットデメリットがあるので射出成形が悪いということではないです。ただ、押出成形は連続生産でロスなく安定したモノが作りやすいため、生産性が高くコストが下がるメリットがあります。一方、射出成形の場合は一度型に入れてそこでストップしてしまうのでその間ロスが発生してしまいますが、磁場をかけて磁石を作るという観点では、金型に入れたまま磁場をかけて冷却できるので、高磁力など特性をコントロールする技術を適用するには優れていると言えます。

特性はほどほどで安価なモノを作るのか、高特性、高品質なモノを作るのか、業界内でも線引きがあります。私たちはどちらかと言うと技術力が必要なものが多いので、今までやっていなかった領域に入っていくことになる。それにはやはり技術が必要です。連続生産など、高特性な磁石を安定して作ることができれば、それが武器になると考えて、今やっているところです。

田端氏:

押出成形を入れたメリットの一つに、厚さが薄いマグネットを作れることがあります。射出成形では薄く長いモノを作るのは難しいです。それに対し、押出成形は薄いモノを長く押し出すのが得意です。

先ほど省エネ化という話がありましたが、昔はφ30くらいのマグネットロールを使っていましたが、小型化(小径化)や希土類との二層化のためマグネットロールの厚みが薄くなってくると、射出成形ではできない薄さを要望としていただくことも出てきたので、今後のことも考えて押出成形にトライしていかなければ、というところです。

丸山氏:

マグネットロール自体の解析、どんな金型を使うか、磁力をどれだけ出すのか、という設計をしています。元々JMAG-StudioでやっていたことをJMAG-Designerでできるようにするということを重点的にやっていて、ある程度見えてきたかなというところで、同時進行で押出成形機の解析もやっています。

さらに最近、希土類専用の着磁ヨークの検討をサプライヤーさんと一緒に相談しながら取り組もうとしています。

下川床氏:

解析の標準化というよりはインフラ整備というところですかね。

丸山氏:

JMAG-Studioの時はエクセルシートでマクロを組んで誰でも入力できるようにしていたので、JMAG-Designerでもそこを目指しています。今はサポートの方々の知恵を借りながら、カスタム材料のJMAG-Designerへの落とし込みや形状のライブラリ化など、なるべく誰でも解析できるような仕組みを整えていて、解析と実現象の誤差がだいぶ小さくなってきたかなというところまで見えてきています。

下川床氏:

JMAG-Studioの時のイメージと比べると丸山が整備している環境では誤差が小さくなっている印象です。従来7割から9割5分の再現率になっていますね。

田端氏:

磁力の弱いところはJMAG-Studioでは表現しにくかったのですが、JMAG-Designerを見ているとそこがピタっと合ってくるので、やはりすごいですね。

丸山氏:

波形の再現においてもJMAG-StudioができなかったことがJMAG-Designerではできるようになって、波形も合ってくるようになりました。これらの経験をもとに独自の技術力に加え、積み上げた解析ノウハウをお客様の課題解決に向け、最適な施策提案ができるよう活用してゆきたいと思っています。

丸山氏:

はい。昔はあんなに複雑な波形はなかったです。

丸山氏:

そうですね。モノを作らなくても『解析上の数値ではこうなります』というようにお出しすることができるのかなと思いますね。

丸山氏:

私たちが扱っている磁石はカスタム材料だというお話をしたと思いますが、JMAGのライブラリにないんですよね。カスタム材料をJMAGに落とし込む時に、正確に落とし込めないと色々苦労したのですが、それは最近解決しました。

もう一つの課題は着磁工程の再現がうまくいっていないことです。これは私たちの試作のやり方がどうしても解析上で模擬するのが難しいというところもあるので、そこをどう解決していくかを議論しているところです。

田端氏:

構造もバラつきの要因になっていたみたいなので、その辺を解析に合わせてみたり、試行錯誤しているところです。

丸山氏:

どんなモノづくりでも解析でうまく表現できないところがあると思います。そこをそうやっていくかが重要なところですよね。

見永氏:

押出成形をやっていく上で一番課題になるのは、金型の設計だと思っています。欲しい磁石を作るために、金型の磁性、非磁性の組み合わせ、これをどこにどう持ってくるのが一番最適かということを知りたい。作ってみないとわからないではダメなので、欲しい磁石のパターンを作るためにはどんな金型を設計したらいいのか、欲しい磁石のパターンや表面磁束密度波形が決められたら、どの金型にどう磁性材を配置すればいいのか、ということを知りたいのです。

もしくは、色々なパターンの金型に対して、できあがった磁石はこうなりますという結果を知ることができれば、そこから欲しいものを選べますよね。

田端氏:

最終的には自動設計までもっていきたいですけど、今の段階としてはこう変えたらこう変わるというのがわかればいいのかなと思います。どこまでできるのか手探りのところもあります。

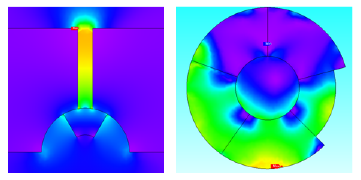

図2:フェライト複ピース構造

図3:マグネットロールで使用する異形な磁気波形の実現

今後の試みは蓄積した技術を社内展開し活用へ

丸山氏:

少し重複しますが、成形金型の最適化とか試作工数削減、量産工程の自動化最適化というところと、複写機用のマグネットロール以外の製品の検討というところです。前者の押出成形システムについてはシミュレーションで検証できたことによりモノを作るところまで整いました。後者については今やっているのは複写機用のマグネットロールがほとんどなのですが、その経験を他のところで活かせないかなという検討もしていけたらいいなと思います。

田端氏:

弊社の製品の中にトランスがあるので、そこでの活用だったり、トランス以外の製品でも活かしていきたいですね。

田端氏:

横の交流はあるので、技術も含めて紹介していけたらと思っています。元々JMAG-Studioはトランス設計部門も使っていたりしていたので、そういったところからもトランス設計部門と共有しながら一緒にやっていきたいと考えています。

丸山氏:

ソフトウェアを使えるベースを作ったら、みんなやってくれると思っています。JMAG-Studioの時にエクセルで簡易入力するマクロのシートを作ったというお話をしたと思いますが、初めはそういうシステムを組んでもらわないといけないのかなという話だったんです。JMAG-Designerだったとしても、誰でも使えるようにするには、そういうエクセルのマクロをまた組んでもらわないといけないのかなという話もあったのですが、使っていきながらJMAG-Designerの中で完結できるようにするというところを目標にやっていけたらなと思っています。

丸山氏:

磁石の形が変わっていることですかね。モータは対称形状なので、1/4モデルとか1/8モデルでいいですが、私たちは一個ずつ磁石を作らないといけない。さらに磁石の外形が小さいくらいならまだしも、面をとってあるとか変な方に切ってあるとか、変わった形状の磁石が組み合わさっているので大変でした。

あとは、モータの場合と着磁が異なることです。電流の流し方なども特殊だったので、どうやって回路を組むのか悩みました。配向モデルという意味のアプリケーションノートはあったので、それを参考にしつつ、サポートの方に協力いただいてやっていきました。

操作やモデルの作り方などは問題なかったですが、静解析なのか過渡解析なのかというところも迷いどころで、ライセンスをどうしたらいいのかも判断が難しかったです。

田端氏:

マグネットの業界を考えても、マグネットロールみたいな使い方はあまりにも特殊すぎるんです。そんな使い方をしているところはなかなかなくて、もちろんマグネットロールを扱っているメーカーさんはそういう使い方をするのですが、それ以外は結局磁石で考えた場合にそんな使い方は普通しないです。でもこれが結局複写機用のマグネットロールとしては必要なので、難しくてもやらなければならないです。逆にそれをやっているからこそ、カスタムで商売としても成り立っているのでそこをJMAG-Designerの機能をうまく使ってやっていければと思います。

丸山氏:

モータ設計をやっていた身からすると、納得いかないというか、何でもっと合わないのか、というところもありますが。何が要因なのか見つけるのは難しいところなのです。また今回の取り組み時に製品のみならず、着磁ヨーク全体の磁路ベクトルを視覚的に確認でき、製品設計時のウイークポイント確認やバラツキ低減など、品質設計面でも期待されています。

お話を伺った方

MG商品担当参事

田端 信也氏

MG設計課

課長代理

見永 勝比古氏

MG設計課

主幹技師

下川床 剛氏

MG設計課

丸山 まゆ氏

2024年9月インタビュー時点

マグネットロール 開発・設計・製造・販売

各種トランス(スイッチングトランス、高圧トランス)開発・設計・製造・販売

『JMAGソフトウェア正規ユーザー(有償会員)』または『JMAG WEB MEMBER(無料会員)』でサインインが必要です。

『JMAG WEB MEMBER(無料会員)』へ登録することで、技術資料やそのほかの会員限定コンテンツを無料で閲覧できます。

登録されていない方は「新規会員登録」ボタンをクリックしてください。

他の導入事例はこちら

着磁のシミュレーション技術に興味がある方におすすめの資料

- パワーサプライテクノロジー株式会社:「複数回着磁機能を用いた押出成形システムの最適化設計」, JMAGユーザー会講演論文集, 2023

- 日亜化学工業株式会社:「異方性希土類ボンド磁石の着磁解析について」, JMAGユーザー会講演論文集, 2017

- 日本電磁測器株式会社:「小型モータにおける磁石の着磁解析について」, JMAGユーザー会講演論文集, 2012