量産可能なEV車のモータ開発で先行

長年の電気自動車研究(EV)の成果をもとに量産可能車の共同開発事業を手がけるのが株式会社SIM-Drive(本社・川崎市幸区新川崎)。慶應義塾大学環境情報学部教授で日本のEV開発の先駆者である清水浩氏が社長を務める研究開発型のベンチャー企業である。

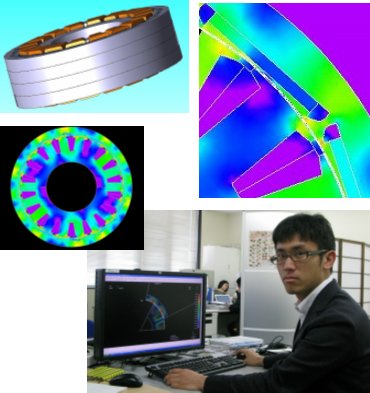

EV用モータ開発に携わるインホイールモータ開発部の清水修さんにEV開発の現状やJMAG活用についてお聞きした。

オープンソース方式のユニークな開発体制

清水氏:

当社は、慶應大学教授であり当社社長である清水浩が、30年間にわたり取り組んできた電気自動車(EV)研究の知的資産とノウハウをベースに、最高の電気自動車技術と情報を最小の費用で関連産業に提供することをミッションとしています。そのために「オープンソース」という手法を取り入れています。

つまり、EVの新車開発計画を立ち上げるごとに1口2000万円で共同研究パートナー(参加機関)を募ります。参加機関はプロジェクトにおける試作のすべてにかかわることができ、試作車の完成後には仕様書、基本図面、試験成績書が提供されます。参加機関はリードタイムを削減して最新の成果を得られる一方、わたしたちは技術開発に専念できるのです。

2010年1月から始まった先行開発車事業第1号には34の企業や団体が出資・参加し、2011年1月には第1号車が完成しました。2011年1月からは34の企業や団体の参加を得、先行開発車事業第2号が開始されています。

清水氏:

社名であるSIM-Driveは、「Shimizu In wheel Motor-Drive」の頭文字に由来するもので、SIM-Driveとは清水によって開発された電気自動車を構成するコンポーネントと技術の総称です。SIM-Driveは具体的には、高性能のインホイールモータ、インバータ、電池からなる駆動系、これらを搭載するプラットホームである「コンポーネントビルトイン式フレーム」などから構成されています。これらの技術は、まったくゼロから開発するグランドアップモデルのみならず、既存の自動車にも適用できるのが大きな特徴です。そして、当社が認証したコンポーネントを用いた電気自動車は「by SIM-Drive」もしくは「platform by SIM-Drive」と表現されます。

ちなみに、このような技術を駆使して先行開発車第1号は、所期の目標でありました1充電での航続距離300km以上をクリアして333kmを達成しました(JC08モード=日本における標準的な市街地走行モード)。使われた電池の容量は24.9kwhで市販されているEV用電池の容量とほぼ同じです。交流電力消費率は77Wh/km(ワットアワー/km)で、これは1L当たりのガソリン消費換算で70km/Lのエネルギー消費率に相当します。

先行開発車第1号

先行開発車第1号

高パフォーマンスは、インホイールモータと中空状の台車から

清水氏:

インホイールモータとは各車輪に直接モータを挿入するもので、直接駆動することで加速時のモータや減速時の回生ブレーキ、モータから車輪へのエネルギー伝達などにおけるエネルギー損失を著しく少なくすることができます。いわゆるエンジンルームにモータを設置するオンボード型に比べてエネルギー消費は3~5割削減され、回転力の伝達構造がいらなくなりますしエンジンルームにモータがないことなどからシンプルな構造の広い車体内空間を確保できます。

モータには「ギアリダクション方式」と「ダイレクトドライブ方式」の2種類がありますが、先行開発車第1号では「アウターローター式ダイレクトドライブ型」を採用しています。これは磁石の付いた回転子がコイルの巻かれた固定子の外側に配置されたものです。モータのサイズは大・中・小の3種類で、現在は65kw級の大型モータの研究開発に力を注いでいます。ちなみに、車の大きさや形、利用目的などに合わせて大・中・小のモータを組み合わせて自動車を造り出せるというのもSIM-Driveの大きな特徴です。

一方、コンポーネントビルトイン式フレームとは、床下に中空状の強固なフレーム構造を設け、このフレームの中空部分に電池などの主要部品を挿入する技術です。台車部分が整理箱になっているようなイメージです。この技術の採用により、車体から上の空間の利用効率が増し、デザインの自由度が大きくなり、車体を軽量化できる効果もあります。重心が低くなり安定した走行も可能です。先ほど、SIM-Driveは既存の自動車にも適用できるのが大きな特徴だ、と申しましたが、それはこのコンポーネントビルトイン式フレームのおかげです。たとえば高級外車の中古車だが実は電気自動車であるという改造もできるわけです。

清水氏:

SIM-Driveにとりインホイールモータは、最も核となる技術です。車には航続力、加速力、低振動などさまざまな品質が求められますが、EVにおいてはモータこそが技術革新の要です。その開発、改良にあたってはJMAGによる解析が不可欠になっています。

たとえば先行開発車第1号では、200モデルほどのモータを”試作”しましたが、実際の試作を繰り返していては時間も費用もムダです。開発体制における高パフォーマンスの追究は、JMAGを軸として展開されています。EV開発では日本は世界をリードしていますが、その日本でトップ、つまり世界ナンバー1のモータ技術をめざすためにはJMAGのようなツールと研究・開発者が持つ知見との相乗効果をいかに生みだしていくかが競争力の前提になっています。

開発に出資してくれた参加機関ともJMAGを軸とした体制が取られています。たとえば材料メーカーさんであれば、材料特性データをJMAGで利用できるような形で提供してもらっています。ちなみに、わたしたちのEV開発は、一般材料をベースにするのが基本方針です。そのうえで、「JMAGで良い解析結果が出ているので本格的に実物試作に取り組んでみませんか」などと持ちかけるときに、JMAGの結果は重要なエビデンス(証拠)になると言いますか、説得力があります。

デファクトのツール活用で世界最先端をさらに先行する

清水氏:

当社ではなくまず慶應大学の清水研究室に2004年に導入されました。当時、清水研究室ではすでにEVの試作に成功しており、駆動用モータの開発・解析ツールとして導入したのです。その理由は、まず使いやすかったことです。日本語表示であるとか、関数の入力を気にしなくても使えました。次に言うまでもないことですが、ソフトウエアとして非常に優れた能力を備えていたこと。そして多くの企業がJMAGを利用し、モータ分野における電磁界解析ソフトとしては業界標準になっていたことです。業界標準であれば、さまざまな周辺解析に結果を反映できます。日本はEV用モータの開発では世界の最先端におりますが、その日本で解析できれば世界で使えることを意味します。日本は部品加工の技でも世界トップで、設計と解析、ものづくりの力が組み合わさることで最先端であり続けているのだと思います。

モータ解析の様子

モータ解析の様子

清水氏:

ユーザーというのはいつも不平・不満分子です(笑)。まず電磁界解析では当たり前のことですが用語の難しさを改良できないかと感じています。慶應大学の湘南藤沢キャンパスでは1年生から研究室に所属できるのですが、使いやすいために学生たちはすぐに使い方を憶えてしまいます。一方で用語などの理解が遅れがちとなってしまっています。

それとこれも無い物ねだりは承知で申しますと、JMAGを使っている企業や団体さんの”解析のコツ”や自前でアドオンしている仕組みになどについて交流できたら嬉しいですね。結果の評価手法や解析手法です。もちろん、それがその企業の競争力の原点になっているのですから、簡単には公表できないでしょうが、ユーザー交流会で発表していただける企業をもっと多く説得していただければと思います(笑)。

清水氏:

2号車は、2014年ごろに大量生産が可能になることをめざした先行開発車とされていますが、やはりインホイールモータの高効率化に尽きます。詳細はお話しできませんが、より小さなモータでより長く回す、つまり長距離を走行できるモータの開発に重点的に取り組んでいます。先行開発車事業は、基本的には1年間をめどとしていますので、来春までには2号車を完成させなければなりません。

一方、すでに台湾の電機大手である東元電機が生産ラインを設けて2013年には年10万台のEV生産をめざしています。当社は、東元に対して技術供与を行いますが、このような大量生産体制の確立が世界で一日も早く進み、世界の環境問題に貢献できることを願っています。

お話を伺った方

インホイールモータ開発部

清水 修氏

代表取締役社長 清水浩 (慶應義塾大学環境情報学部教授)

電気自動車用インホイールモータその他電気自動車用部品の研究及び開発

電気自動車の開発に関するコンサルティング

電気自動車基盤製造サポート事業

[JMAG Newsletter 2011年春号より]