直流安定化電源の相対評価・バラつき評価にシミュレーションを活用

コーセル株式会社は高品位・超小型のスイッチング電源装置(直流安定化電源)やDC-DCコンバータ、EMC対策用のノイズフィルタの業界トップクラスのシェアを誇る。

電源モジュールに重要なトランスをカスタムで設計するケースも多く、フェライト・コアの形状や巻線構造の最適化を追求し製品性能を向上させている。

会社規模でシミュレーション技術の確立にも力を注ぎ、積極的な発表も行っている。

今回は、DC-DCコンバータの設計仕様検討に電磁界シミュレーションを活用し、相対評価とバラつき評価を行っているOS開発部グループリーダーの島氏にJMAGの導入理由と活用方法をお聞きした。

DC-DCコンバータの小型・高密度化の要求を満たす為に

島氏:

当社では直流安定化電源を扱っています。発電所で作られた電気は電柱を伝わって家庭のコンセントや工場の配電盤に交流電源として送られてきます。電子回路を動かす為には交流電源を直流に変換して電圧を作る装置が必要になり、それが直流安定化電源と総称されているものです。

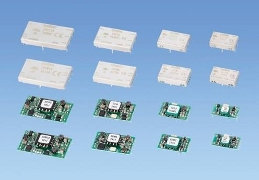

直流安定化電源はユニット電源とオンボード電源の2種類に大きく分かれます。産業用ロボットや自動販売機など当社のお客様が電子機器などの自社製品の中にそのまま搭載できるものがユニット電源です。お客様の製品のプリント基板に他の部品と同じように搭載して、ご使用いただく電源をオンボード電源といいます。

その他、ノイズフィルタも取扱っています。産業機器の軽薄短小化が強まる中、機器自身から出るノイズや外部から受けるノイズは問題となっています。ノイズは電子機器の誤作動や通信速度の低下を起こすことがあり、ノイズを低減させるノイズフィルタは必須アイテムになっています。

島氏:

お客様は高電力密度で低ノイズなスイッチング電源を求めています。しかし製品を小型にすると、発熱が問題になります。発熱を抑える為には、内部損失を小さくする必要があります。

お客様のニーズを満たす為には当社の技術力を用いて、内部の発熱を減らし、温度範囲を広げ、製品の信頼性を高めることが重要になっています。

島氏:

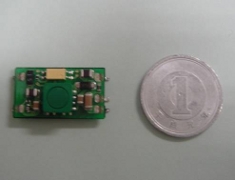

私の所属するOS開発部では標準型オンボード電源の開発を行っており、回路方式の検討やトランスの小型化の設計をしています。

現在、私が開発中のオンボード電源はDC-DCコンバータと言われるものです。出力電力は10~30Wです。設計はセクションごとにそれぞれ担当者をアサインしています。私はグループリーダーとして各担当者を統括し、設計担当者と議論をしながら製品全体の設計を進めています。お客様からは小型化や高密度化の要求をいただきますので、トータルで開発をしていかなければ、なかなか製品は小さくならず、コストにも注意を払う必要があります。

また、統括以外にもトランスの設計を担当しています。製品の中で外形が最も大きいのはトランスであることがほとんどですので、トランスの小型化には特に注力しています。トランスはDC-DCコンバータの中では大きな発熱源です。スイッチングの素子も発熱することが大きいので、小型化の中でどのように熱源を配置するかも検討しています。放熱を考慮して熱源の配置を離しすぎると、損失が増えてしまうケースもあるので電力損失と熱分散のバランスを考慮しながら設計しています。そのため、回路、熱シミュレーションを使って最適化することもあります。

JMAGを活用した相対評価・バラつき評価

島氏:

品質的なトラブルがきっかけで3次元シミュレーション導入の検討を始めました。題材にしたのはトランスです。トランスのインダクタンスの特性値にバラつきが大きく、それによる製品自体の性能のバラつきが問題になっていました。

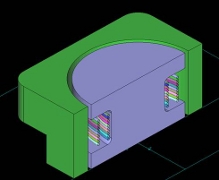

JMAG導入前は他の2次元解析のソフトウェアも使っていたのですが、トランスの形が奥行き方向に対して均一ではなく、2次元解析のソフトウェアでは、複雑な立体構造においては、解析に向かないと判断しました。

3種類ほどの3次元シミュレーションのトライアルとベンチマークを行った結果、計算時間の速さと解析結果が数値的にもビジュアル的にも評価しやすいJMAGの採用を決めました。

島氏:

試作前の設計仕様検討の際にJMAGを利用しています。形状を決める前には相対評価をおこなっていますが、試作サンプルでは把握しきれない部分や意図していない要因による特性の差が生じることがあります。シミュレーションは再現性がありますので試作で見きれない部分を可視化できたり、意図した現象だけを捉えることができます。相対評価の結果から最善の設計仕様を試作することなく選択できるのがシミュレーションのメリットです。

島氏:

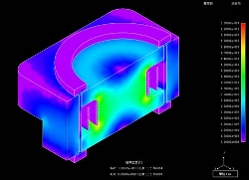

導入当初は既存品における形状変化に対して特性がどう変わるか見ていました。現在は、新製品開発時にトランスのインダクタンスや漏れインダクタンス、磁気飽和などを確認しています。その他、DC-DCコンバータの設計全体としてジュール損失を計算しながらトランスの形状を決めているので、導入当初より解析のレベルは上り、設計レベルが向上していると考えています。

島氏:

基本的に、バラつきは構造をある程度決めたところで考慮しています。構造を決める前は試行錯誤を繰り返しますので、中心値設計が完全に終わった後に、「じゃあ、どれだけバラつくだろう」と確認をしているイメージですね。

(1) 開発設計段階で必要な要求を満たす為の形状や材料を試行錯誤しながら構造を決める。(2) 量産に回す前に、歩留りを向上を意識して、バラつきや品質自体を検討する。(3) その結果から、構造決定前の状態に立ちかえり、変更をかけ、一番収まりのいいロバストな設計をしている。という流れです。そうしないと、解析時間が膨大になるので、ある程度当たりがついた状態でバラつきを見ていくようにしています。

コーセル株式会社様のオンボード電源(SUシリーズ)

コーセル株式会社様のオンボード電源(SUシリーズ)

開発に携わった製品の一例(SU1R5モデル)

開発に携わった製品の一例(SU1R5モデル)

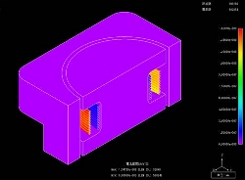

コンター図

コンター図

島氏:

機種にもよりますが、当社の場合、製品開発期間は1シリーズにつき、1年から1年半ぐらいかかります。従来はその期間に大体3、4回の試作をして形状の見直ししていました。

トランスの場合、コアやボビンの金型を起こしてトランスの試作をすることが多いのですが、現在、私が携わっている最近の機種は試作品でほぼ一発OKなレベルになっています。オンボード電源だと1シリーズ2~4モデルあり、コアは試作するのに外形にもよりますが1回数十万円はかかりますのでコスト面から判断してもシミュレーションをうまく活用できていると思っています。設計ができてしまえば、あとは組み立てるだけなので、それほど工数はかかりませんが、1回試作をすると3週間から1か月ぐらいはかかりますので、そこをいかに縮めるか考えると、試作回数をなるべく減らすしかないと思います。その部分のメリットは大きいと思います。

磁束密度分布

磁束密度分布

ジュール損失密度分布

ジュール損失密度分布

設計ノウハウの共有方法と新技術の確立

島氏:

当社には社内で開発しているものやその課題に対する設計手法を登録できるナレッジのシステムがあります。そのシステムに技術情報を掲載すると、社内で情報を必要としている人は設計手法やノウハウを見ることができます。

また、月に1度、各担当部署の技術者が集まり技術情報を報告する発表会も開催しています。私はその中でJMAGを使ったシミュレーション結果を公開したことが何度かあります。当社でJMAGを使っている設計者は私の知っている限りだと5、6名です。私がJMAG導入の責任者としてナレッジのシステムに登録した内容や、発表会で紹介した解析結果を見て、他部署の設計者がJMAGの利用を始めるというのが多いパターンだと思います。JMAGの利用プロセスに関して、基本的にはOJTですが、まずは私に聞きに来る方が多いですね。

少しCAEと離れてしまいますが、当社には研究部があります。5年、10年先の製品に使えそうな新技術を検討して、成果が出た際には新しい回路方式などを学会で報告する活動もおこなっています。

島氏:

現在、富山大学や富山県立大学と富山高専などの教育機関や県の工業技術センターなどと共同研究をおこなっている事例があります。当社が持っている課題を持って学校や施設にお伺いして一緒に課題をクリアしていく例は多数あります。その中で当社が保有していないシミュレーションソフトウェアを使い、振動や衝撃などの構造解析をすることもあります。

設計ツールJMAGのシミュレーション精度

島氏:

実物とシミュレーションの結果が合うことがポイントとしてかなり大きいと思います。なかなか精度がでないというのは電磁界の世界に限らずシミュレーションの課題だと思いますが、私がJMAGを使って解析をしたものは誤差がそれほど大きくありません。求めている数値は大体10%ぐらい以下で、モノによっては、5%ぐらいになるものもあり、かなり手ごたえを感じています。導入時に他のソフトウェアの検討も行いましたが、JMAGの結果が一番実測に合うと判断して採用しています。

島氏:

求める物理量に応じて適切なモデル化を目指し、試行錯誤しながら構築しました。気づかないうちに、高精度な解析結果を導くためのモデリングのノウハウが蓄積できていたみたいです。JMAGが設計ツールとして実際に使えるようになってきたのは大体3ヶ月か半年ぐらいだったと思います。今持っているノウハウだけである程度は満足してしまっているというのが現状で、あんまりよくはないんでしょうけど。(笑

島氏:

繰り返しになりますが、試作にはトライアンドエラーの回数と仕上がりの待ちの期間があるので、試作回数を減らし、開発の高速化・効率化する為にシミュレーション技術はかなり重要だと認識しています。それは電磁界シミュレーションだけではなく、他のシミュレーションも同様で、当社は会社規模で導入と利用を推進しています。まだシミュレーションソフトウェアを導入されてない企業さんにとっては、なかなか、コスト面のインパクトが大きいと思いますので、試作コストに対するメリットが感じられる機会が増えれば良いと思っています。

島氏:

基本的には『物を作らずに結果を知りたい、効果を知りたい』ということです。例えば、現在ある形状をこう変えたら特性が良くなる、悪くなるということをシミュレーションであればすぐに見る事ができます。あとは先ほど申し上げたバラつきに関するところです。意図したバラつきに対してどれくらい特性が変化するか計算することができます。形状をバラつかせようとした時のモデル作りは非常に難しいので形状を変えた時にどのように変わっていくのかパラメトリックで見れれば良いと考えています。相対評価とバラつき評価の2つのシチュエーションを考え、どちらでも使い勝手がよいツールを期待しています。

高入力電圧モジュール電源(DHSシリーズ)

高入力電圧モジュール電源(DHSシリーズ)

お話を伺った方

OS開発部 OS開発二課 グループリーダー

島 昌浩 氏

富山県を本拠地とする同社は、スイッチング電源のなかでも標準品に特化し、自社工場を中心に実質的にすべて富山県内で行っている。

[JMAG Newsletter 2010年7月号より]