アプリケーション / ソリューション

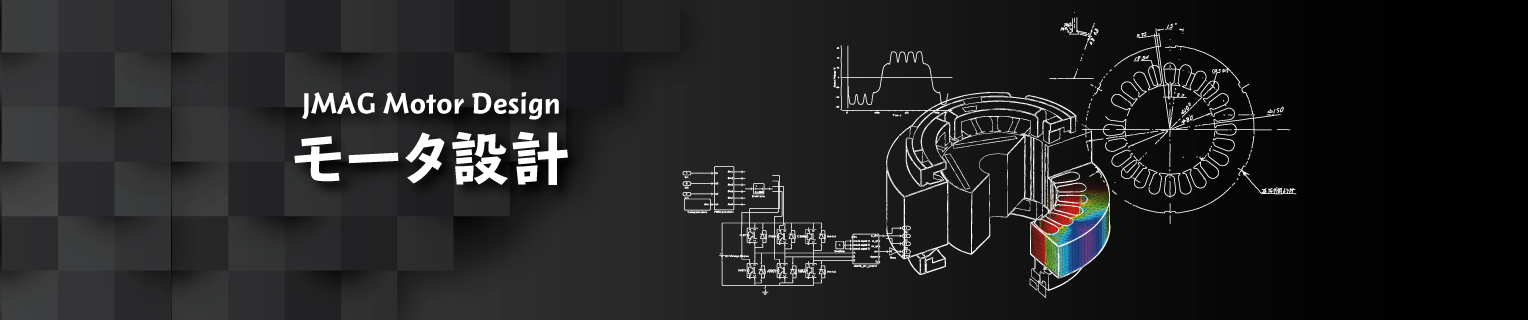

モータ設計

JMAGはモータの解析に絶対の自信をもっています。長年に渡るモータ分野で培われたノウハウが使いやすい形で提供されています。

ロボティクス

バッテリー駆動がメインとなるヒューマノイドでは、小型・軽量でありながら、高出力、高精度な制御、高い耐久性を持つモータが求められます。

超電導

超電導機器は、高い磁束密度での磁気評価だけでなく大電流が流れ温度上昇することによる熱評価、大きなローレンツ力による強度評価など、マルチフィジックスを考慮した特性評価が必要です。

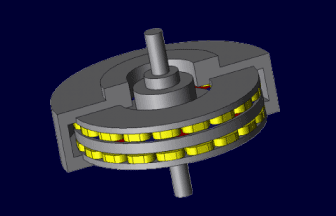

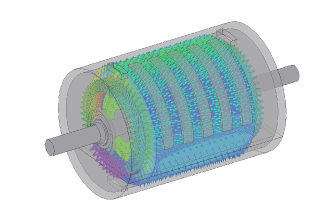

アキシャルギャップ型モータ

アキシャルギャップ型モータは軸方向の磁束を利用して円板状に配置された回転子と固定子が対向して回転する構造です。

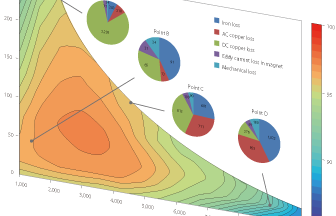

モータのモデルベース開発事例

モータ設計で高い実績を持つJMAGがモデルベース開発のための新しいワークフローを提案します。

JMAGが提案するモータ設計のための熱解析

磁気設計段階において精度と使いやすさのバランスが取れた熱設計手法が求められています。

JMAGは磁界解析と熱解析のモデルで設計変数を共有化することで磁気特性・熱特性の評価を同時に行います。

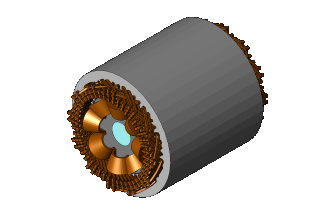

巻線界磁型同期モータ

巻線界磁モータ(WFSM/EESM)は広い駆動範囲で高効率が要求される駆動用モータとして着目されています。

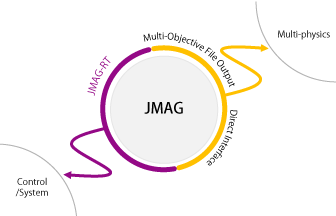

JMAGオープンインタフェースプログラム

連携解析の必要性や、多目的ファイル入出力ツールについてのご紹介を含め、よりご利用しやすいページへとリニューアルしました。ユーザによる導入事例や、お申し込み方法などもこちらよりご覧いただけます。