小型車の電動化への挑戦を支えるJMAG

同社から発売された最新のSOLIOにはマイルドハイブリッドシステムが採用されている。小型車における電動化は、電動部品の追加だけでは十分な燃費改善が得られない。磁気回路の無駄をなくし最大限パフォーマンス引き出すために、JMAGを用いて永久磁石同期モータのロータに生じる磁束の流れを丁寧に追っていく。モータの軽量化とコストダウンを突き詰め、小型車ならではの電動化の難しさに取り組む、電動部品開発部の青山氏、赤木氏、鄧氏に話を伺った。

小型車ならではの電動化の難しさ

青山氏:

ハイブリッド自動車(HEV)や電気自動車(EV)等の電動車用のコンポーネント(モータ、インバータ、バッテリー)の開発や、一部それらの制御まで取り扱う部署です。その中でも私達は主にHEV、EV向けの駆動用モータ、アシストモータの開発業務を担当しております。私は主に先行的なモータの研究開発を行っています。永久磁石同期モータ(PMSM)と同等のトルクを出す磁石フリーのモータの磁気回路の検討や、二軸モータの検討です。鄧の方は、これからスズキとしてモータを開発して、社内に提案して、ゆくゆくは社内での内製へ繋げていけるように、PMSMの開発業務を主に担当しています。赤木の方は、解析精度向上検討として、損失解析を中心に担当しています。鉄損のモデリング精度向上にも取り組んでいます。

青山氏:

最近発売したSOLIOのマイルドハイブリットを見ていただければ、分かると思います。小型車は、電動化に伴う燃費改善と同時に重量増に伴う燃費悪化のトレードオフに特に向き合う必要があります。比較的大型の自動車は、パワートレインの電動化による燃費改善効果に対して、それ自身の大型化に伴う重量増加がもたらす燃費悪化が小さいためそれほどシビアになる必要がありません。しかし、小型車になればなるほど、重量増加による燃費悪化効果がかなり顕著に出てきてしまいます。そうするとバッテリーとしてはどのくらいの直流バス電圧を持たせるのか、トータルの出力に対して内燃機関で何十パーセント出して、電気で何十パーセント出すか、その比率を見極めることが非常に重要になってくることがあります。

二軸モータの検討もこの辺りが主な狙いになっています。単純に考えると、コンポーネントの数は、電動化することによって増えるため、重量がどんどん増えていってしまいます。そこで、例えばベースとなる車体を1に取った時、コンポーネントを足す分、他のコンポーネントを引いてあげて、そしてトータルとして重量がベースからあまり変わらないようなことを考えていくことが必要になってきます。かっこよくいうとシステムのインテグレーションです。例えば今までのような、モータを2つ使って、ギアを使って、エンジンのエネルギーと電気のエネルギーをどうやってミックスさせるかという考え方から、次の考え方として、ギアの所とモータの所の機能は一体化させて、モータのこういう磁気回路にすれば実現できるねってことを考えていきます。機能を複合化させて、集約させることによって、パワートレインの小型化を考えていくことが非常に重要になってくるのではないかと思います。

磁束の流れが新しい設計を生む

青山氏:

今はほとんどJMAGがないと設計出来ないようなフェーズになってきています。特に、自動車では、モータはより厳しい環境でパフォーマンスを発揮する必要があります。-30℃や-40℃から、発熱源のエンジン付近では高温にもさらされます。このような環境におけるパフォーマンスの評価において、有限要素法を用いたJMAGが必要であり、モータ特性の応答を細かく見ていくことが重要と思っています。

青山氏:

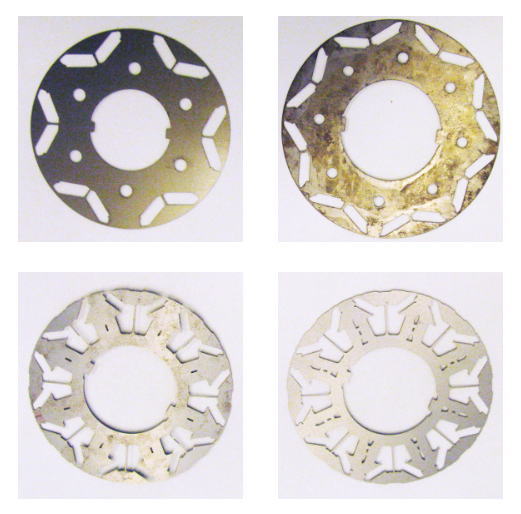

磁路を可視化することによって、例えば、どこが不要な磁路なのか、トルクに寄与している磁路はどこなのか、損失に寄与している磁路はどこなのか、JMAGの分析機能をいくつか駆使すると可視化することができます。磁路の可視化により、どのように検討を進めてきたかを見てください(図1)。初期のV字から空隙ありのV字で少し設計が飛躍していますけれど、一般的なV字から段々と磁路の改良が進んでいます。

比較的新しい世代にはd軸近傍に空隙ができています。これと初期のV字の大きな違いというのは電機子磁束ベクトルの主磁路の通り方です(図2)。普通のV字モータの場合は、インナー側をq軸方向に磁束が通ります。例えば、比較的磁石磁束に対して電機子磁束が対抗しているような電流位相の条件、つまり最大トルク/電流(MTPA)制御駆動時に近いような駆動条件ですと、磁気飽和してしまって、トルクが出なくなってしまう傾向が強くなってきます。電機子磁束の磁路が出口側に集中しているためです。ここで、d軸のロータ内径側に大きな空隙を与えてあげ、磁石はただのバイパスの役割をさせてあげると、電機子磁束の磁路をインナー側とロータ内径側に回り込む磁路に分散させることができます。磁束の集中が緩和でき、結果的にはコア体量を削減しつつ、同等のトルクを達成することができます。磁束を可視化して、今まで磁束が集中していたのをもう少しうまく分散化させるようにして、いろんな道のパスを作ってあげて、それがトルクだったり損失だったりに関して効率よく働くようにすることで磁気回路をかなりブラッシュアップすることができました。

図1 IPMのロータ形状の変遷

図1 IPMのロータ形状の変遷

(上段、左から右、続いて下段、左から右に磁気回路の改良が進んでいる)

図2 IPMの主磁束ベクトル

青山真大:「磁石使用量を最適化した磁路分散型d軸空隙型IPMモータの提案」, 電気学会自動車研究会資料, VT-13-015(2013)より引用

青山氏:

例えば、これくらいのトルクが欲しいですよと設定して、こういう色々な寸法をパラメータにしてパラメトリックに解析して、一番モデルとして良いものを吐き出す方法もあると思います。個人としてはユーザーが想定した範囲内でしか考慮してくれないので、そこからスピンオフするような、イレギュラーなモデルはこの方法では発見できないのかなと思っています。JMAGがせっかく普段見る事ができない磁束ベクトルを可視化してくれています。まずは画面をにらめっこして、ステップステップ送りながら磁束の流れを見ることが良いと思っています。例えば、トルクリップルのこの瞬時値が最少になっているときの磁束ベクトルがどうなっているか。その時にJMAGの周波数別に磁束ラインをプロットする機能を用いて、基本波はこうなっているけど、第三次高調波はこうなっている、第五次はこうなっているとか、第七次はこうなっているという瞬時の磁束ベクトルを見ながら、思考します。かかかかっとステップを送りながら、ちゃんとその時トルクの波形がこう瞬時的に立ち上がっていて、瞬時的にベクトルが立ち上がっているのは磁束のベクトルがこういう向きになっているから、瞬時的にベクトルが立ち上がっている。じゃあそれが振動という観点で考えると、径方向の電磁力は減らしたい。トルクとしても零次磁束になるために、いかに斜めを向かせてあげてトルクに寄与するベクトルにするのかというのは、やっぱり瞬時瞬時の磁束ベクトルを見ながらいかないと分からないと考えています。このように細かく見ながら、思考しながらチューニングした結果は、パラメトリックでは気が付くことができないところなのかなって思っています。そうすることによって、次のステージにモータの性能をアップさせていくことが可能になると考えます。

実駆動のモータ特性評価に向けてJMAGの先進のモデリング技術を取り入れる

青山氏:

モータハードの設計においては、使いきれていないです。システムを含めた際に最適化のアプローチが重要になるのではと思います。お見せしている事例は、理想的な制御モデルの元で、検証しています。実際には、高回転になるとインダクタンスによって電圧利用率が94%に落ち込むなど制御による制約が生じます。このような制御の影響も含めるとパラメータの数は膨大になります。制御も含め、どうすればよいのかという点を考えるには最適化は有効なのではと思っています。

青山氏:

制御連携をモータ設計と同期させることは意味があると思っています。ただ、制御側は理想的なモータをターゲットにして作りこみをしています。一方で、モータは理想的な制御で、細かな磁気回路設計をします。そこのミスマッチは以前から気になっています。制御の人は、例えばインダクタンスはもう常に定数で変わりません。そして、温度としてはほとんど温度上昇しないなど理想的なモータを考えて制御設計をします。これによる実際のモータとのミスマッチが非常に大きいですが、試作の初期段階での連携ってのはまだちょっと難しいのが現状です。今、実際の駆動状態での現象を細かに分析するところに取り組んでいます。実測で、例えば、鉄損が思ったよりも大きくなってしまったって時に、じゃあモータハードによる影響なのか、制御による影響なのかっていうのを分離したいとします。そのとき、実際の制御で動かした時の電流波形がひずんだ状態を実測の結果からフィードバックしてシミュレーションモデルに落とし込んで、それで要因を分析していくような方法です。

青山氏:

まずはモータの解析モデルの精度を上げることに取り組んでいます。実駆動時の温度や電流波形を想定としたモータ特性の評価は、JMAG内での熱解析や振動解析を使って連携解析で解決しています。連携解析をする上で、重要と感じているのは、モデリングの妥当性の判断です。そのために現象を切り分けた要素実験を行い、実測との比較検証を進めています。例えば、磁石の熱減磁の程度を評価するために、まずは、温度に対する減磁量を評価するための実験とそれを模擬したモデルを作成し、実測と解析で磁石の特性を模擬できているか確認しています。

赤木氏:

現在は要素実験を重ねた上で、測定した物理データを用いてモータのマルチフィジックスの解析をして、それが実測のほうとどのくらい差があるのかということを突き詰めている段階です。将来的には出来上がった解析モデルを用いて、シミュレーション上で様々な外乱に対してどういうモータ特性の挙動があり、それがモータの中でどういう影響を及ぼしているのかというところをJMAGで可視化して細かく見ていければいいなと思っています。

赤木氏:

そうですね。熱減磁の要素実験では、減磁の程度に関しては若干のずれがありましたが、減磁が起こるタイミングや条件は解析と実測で大体一致することが確認できています。今後減磁解析を設計に活かしていくことを考えています。電磁鋼板の鉄損解析については、打ち抜きによる歪の影響が無視できなかったり、駆動時に近い材料特性の表現方法が必要になったりと加わる要素が多く、まだ難しさがあります。モデリング方法は多数ありますが、どれを選ぶかという点で精度と時間のトレードオフが課題となります。今、精度を上げるために、プレイモデルを利用した評価に取り組んでいます。再現性に期待しています。しかし、測定したデータをJMAGの中に入れるところで手間がかかっています。

青山氏:

是非、より簡単に実測データを取り込むソリューションを提供していただければと思います。

JMAGへの期待と見据える未来

鄧氏:

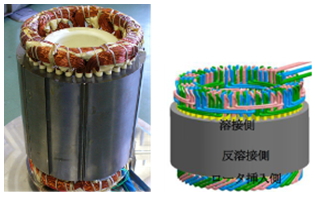

今は詳細な損失解析を行うために平角線を用いてコイルエンドも含めた3次元モデルの解析を行っています(図3)。振動解析にも取り組んでおり、リブがあるケースなど複雑形状を扱うことが多くなっています。今後、更に形状の取り扱いが改善されると嬉しいです。

図3 試作モータ

図3 試作モータ

(左の初期ステータに対し、右の最新ステータ*では平角銅線を使ったセグメントコイルステータを採用)

* 鄧家寧:「EV/HEV駆動モータ用ステータの開発」, 電気学会全国大会, No.5-007, pp.13-14 (2017)より引用

青山氏:

JMAGの回路素子をもう少し充実させていただきたいなと思っています。例えば、鄧と過去に取り組んでいた巻線界磁モータは、ただの巻線界磁ではなく、ロータ上にダイオード整流回路を構成しています。スリップリングを介して給電するのではなく、モータで発生している空間高調波が作る起電力をダイオードで整流し、自励的に界磁電流を作ります (図4、5)。今後、ロータ上でツェナー回路を組み込んだり、スイッチング素子を組み込んだりしていくとどのようなモータに進化できるだろうと思っています。

また、このような新しいモータ、PMSMから次のステージに移ろうとすると、より制御の事を考えながら同時並行で初期段階から進んでいく必要があって、そういうところはもう少し力を入れていきたいなと思っています。JSOLさんの方でも、例えばRTモデルをいろんなモータに対応できるような、汎用性を持たせたところも開発は力を入れて頂きたいと思っています。

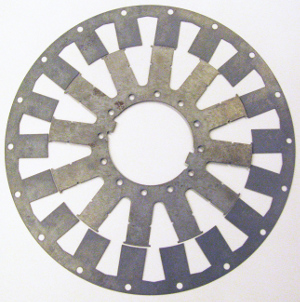

図4 自励式巻線界磁モータのコア形状

図4 自励式巻線界磁モータのコア形状

図5 空間高調波分布

図5 空間高調波分布

鄧氏:

最終的な目的はもちろん、損失解析じゃなくて、製品にしたいんですよね。

青山氏:

鄧が開発の先陣を切って進めてくれているように、より他社に対して対抗できるような、非常に性能の高いモータをこういった要素技術を積み重ねていって、作りたいです。最終的な目標として、内製化に繋げることを目指して、そのための非常に重要なツールとしてJMAGを活用していきます。

お話を伺った方

スズキ株式会社

スズキ株式会社電動部品開発部

第一課

チームリーダー

青山 真大氏

スズキ株式会社

スズキ株式会社電動部品開発部

第一課

赤木 亮介氏

スズキ株式会社

スズキ株式会社電動部品開発部

第一課

鄧 家寧氏

![]()

1954年6月 スズキ自動車工業株式会社に社名変更

1990年10月 スズキ株式会社に社名変更

主要製品

四輪車・二輪車・船外機・電動車いす・産業機器

事業概要

二輪車、四輪車、船外機、電動車両、産業機器の開発・製造・販売を事業とし、日本を始め、世界規模で積極的な事業展開を進めている。1955年に現在の日本のモータリゼーションの先駆けとなった軽四輪車「スズライト」を発売以来、一貫して小さなクルマづくりを追及している。「小さなクルマ、大きな未来。」をスローガンに、先進技術を駆使した画期的な製品を生み出している。

https://www.suzuki.co.jp/