解析屋が見た損失評価 夏休み補講編

山田 隆

補講第2回:アルゴリズム3を理解する(1)

第9話と第10話でアルゴリズム3を紹介しました。マイナーループも表皮効果も考慮できる最新の手法です。 ただ、アルゴリズム1やアルゴリズム2などの従来法も一定の条件下では良い結果を与えてくれることを実例を通して見てきました(第6話の図19や第7話の図21など)。 ですので、アルゴリズム3がいくら最新の方法とはいえ、その結果が従来法のそれと著しい違いがあると心配になってしまいます。 実際、第9話の図36(アルゴリズム1、2、3の比較)を見て”ギョッとした”という声がいくつかありましたので、今日と明日はそれについて説明したいと思います。

まず、図S2.1に図36を再掲し、アルゴリズム3の結果についての5つの疑問点を記しておきます。説明の便宜のためにケースIDを割り振っておきます。

尚、この計算では、図9のリングコアのコイルに直流を重畳した交流電流を入力した際の鉄損を求めています。改めて解析仕様を表S2.1にまとめておきます。

それでは疑問点について1つ1つ見ていきましょう。

図S2.1 直流成分を加えた正弦波電流を印加した時の損失比較(再掲)

図S2.1 直流成分を加えた正弦波電流を印加した時の損失比較(再掲)図36(a)の100Hz, 1000Hzのアルゴリズム3の結果を修正したもの。これにより100Hzのアルゴリズム3で計算したヒステリシス損がアルゴリズム1,2に近づく結果となった。このグラフにおける補講編2で取り上げる予定の疑問点Q1~5までを示した。NH~DLは各ケースのIDを示す。詳細は表S2.1(a)を参照。

| ケースID | 直流成分(A) | 交流成分(A) | 周波数(Hz) |

| NL | 0 | 0.01 | 100 |

| NM | 0 | 0.01 | 1000 |

| NH | 0 | 0.01 | 10000 |

| DL | 0.2 | 0.01 | 100 |

| DM | 0.2 | 0.01 | 1000 |

| DH | 0.2 | 0.01 | 10000 |

| 仕様項目 | 値 |

| 形状 | トロイダルコア |

| 材料 | 50A470 |

| メジャーループ群 | 0.05T刻みで 0.05Tから2Tまで40本 |

| 駆動条件 | 電流入力 別途 表S2.1(a)を参照 |

Q1:なぜ直流重畳によって損失が減少するのか?

入力する交流電流振幅は同じでも直流重畳によって損失が2000~2700分の1程度に減少しています。これにはみんなビックリです。この様子はアルゴリズムによらず全ての計算結果に共通の傾向です。これは一般的な物理現象であり、以降の議論の基礎にもなりますので、この説明から始めましょう。

原因は磁気飽和です。直流を加えることによって、動作点が1Tを超える高磁束密度域に移動します。高磁束密度域では磁気飽和によって透磁率が低くなっているため、同じ電流振幅(つまり、磁界の振幅)であっても磁束密度の応答は小さくなります(図S2.2)。

今回のリングコアモデルに使った材料50A470の透磁率の変化の様子を図S2.3 に示します。

これを見ると、直流がない場合の動作点は磁界ゼロ付近で、透磁率は6000程度ですが、直流重畳によって動作点が1.45T付近に移動し、その辺りでは透磁率が150にまで減少していることがわかります 。この透磁率の減少によって磁束密度振幅も約40分の1に減少、損失が2000~2700分の1にまで低下します。磁束密度から損失への変換で減少率が大きくなっていますが、この様子を鉄損特性(図S2.4)で確認しておきましょう。周波数によって差はありますが、磁束密度振幅が直流重畳なしの0.2Tから直流重畳時の0.005Tになることで 、鉄損がおよそ2000~3000分の1に減少することがわかります。

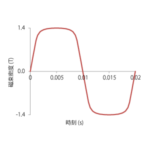

図S2.2 磁界に対する磁束密度の応答

図S2.2 磁界に対する磁束密度の応答

図S2.3 50A470の比透磁率

図S2.3 50A470の比透磁率

(a) 鉄損周波数特性

(a) 鉄損周波数特性

(b) 周波数ごとの鉄損倍率

(b) 周波数ごとの鉄損倍率

Q2:なぜ高周波域でヒステリシス損失が高いのか? (ケースNH)

以下の説明ではアルゴリズム3と従来法であるアルゴリズム1とアルゴリズム2の比較を行いますが、今回の例題ではアルゴリズム1とアルゴリズム2はほぼ同じ特性を示すため、アルゴリズム2を従来法の代表として比較対象とします。

ケースNHのアルゴリズム2とアルゴリズム3によるヒステリシス損失を比べると、アルゴリズム3の方がアルゴリズム2に比べ約3倍程度大きくなっています。これは表皮効果を取り込んだことによる改善効果です。

図S2.5 にそれぞれのアルゴリズムで使う鋼鈑内厚さ方向の磁束密度分布を示します。アルゴリズム2は磁界解析によって得られた平均値(鋼鈑内厚さ方向に一定)を使います。それに対し、アルゴリズム3で使う分布は表皮効果によって磁束密度が表面に押しやられ表面付近の磁束密度が高くなっていることがわかります。表面付近のBHの振る舞いを眺めると図S2.6のようになっており、ループの面積に非常に大きな差があることがわかります 。[*1]

表面から0.075㎜付近で平均値との大小関係が逆転しアルゴリズム3の方が小さくなっており、一概に大きくなるとは言えませんが、このケースでは表皮効果による磁束密度押し上げの効果の方が大きいようです。損失の厚さ方向の分布(図S2.7)を見るとそれが納得できると思います。

図S2.5 鋼板内の厚さ方向の磁束密度分布

図S2.5 鋼板内の厚さ方向の磁束密度分布

図S2.6 鋼板内のBHの軌跡

図S2.6 鋼板内のBHの軌跡

図S2.7 鋼板内の厚さ方向のヒステリシス損失密度分布

図S2.7 鋼板内の厚さ方向のヒステリシス損失密度分布

話しが少々複雑になってきました。少し頭を冷やしましょう。今日はここまでにしたいと思います。明日はQ3から再開します。

[*1] 図S2.6の磁界解析のループは、参考のために書かれたものでそのループ自身がアルゴリズム2で使われることはありません。アルゴリズム2では振幅から、直接、鉄損特性を参照します。