BEV(バッテリー式電動自動車)向け駆動システム「eAxle(イーアクスル)」の技術開発に関わる技術エキスパートの皆様にお話しを伺いました。

部署の垣根を越えた交流で磨かれる互いの技術

山下氏:

解析技術部の山下と申します。パワトレのモータ解析技術の開発、それに加えてセンサー関係の解析技術開発を担当しています。特にパワトレの磁場解析の標準化を進めています。解析を利用することで、条件設定を理解していない人でも簡単に結果を出せるようになってしまっているからこそ、解析条件を理解しながら誰でも同じ結果を出せることを目標に取り組んでいます。

杉浦氏:

PTモータ技術部の杉浦と申します。EV車両用モータの電磁気設計担当で、日々磁場解析を行いながら設計をしています。山下が先に説明しました、社内の磁場解析の標準化の業務も一緒に行っています。

澤田氏:

EV推進センター第1EV先行開発部の澤田と申します。eAxle(イーアクスル)向けの次々世代モータの開発をしています。今発表されているものより先のモータですので、カーボンニュートラルへの配慮や、今はない新しい形を探りながら開発を行っています。

杉浦氏:

私たちPTモータ技術部は量産車両に向けたプロジェクトを担当しております。お客様の要求をクリアした上で、品質も保つ必要があります。お客様と連携をとりながらスピーディーに開発をする、ということがミッションというか、仕事をする上で意識していることですね。

私がいる電磁気設計の部隊は比較的若手が多いのですが、その中で若手は中堅設計者とエキスパートを巻き込み、日々完成度の高い設計を目指しています。私は2014年入社ですので中堅にあたりますが、JMAG歴は短く、2018年に異動してからです。入社後はモータではない設計をやっていたのですが、元々大学時代にモータの研究をしていたこともあり、ずっとモータに携わりたいという気持ちが消えず異動させてもらったんです。

念願かなったモータ設計ですが、実際業務としてやってみて、難しさを感じています。大学時代の研究は磁場解析を使って設計する、というより実機を使った評価方法の確立や基礎データの取得など、計測がメインだったのもありますが、モータ設計はとにかく気にしなければいけない内容が多いです。それらを全てクリアして設計を成立させるのは、すごく大変だと痛感しています。

山下氏:

私のチームは、基本的にはパワトレのモータ解析技術の開発をメインに行っています。性能評価が大半ですが、強度解析や小型化による磁場への影響なども技術開発のテーマとして取り組んでいます。

私も2014年入社で、杉浦と同期です。JMAG歴も同じくらいで、JMAGに触れるようになってまだ4、5年しか経っていません。それまではNV(ノイズ・振動)関係の機械屋でNV低減技術などに従事していました。

チームメンバーは基本的に年齢層が若く、かなり和気あいあいとしています。それぞれ専門もばらばらですし、色々な知識や経験を集めて、さらによい解析技術を目指しています。

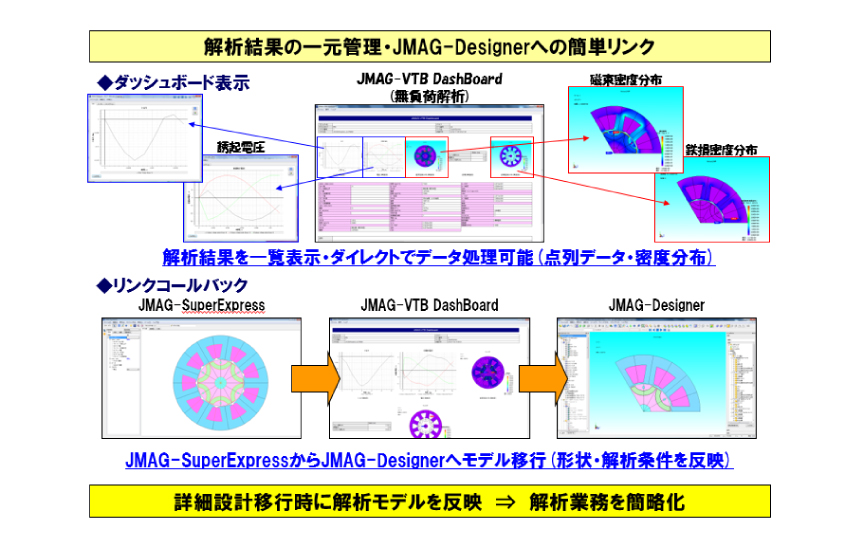

今注力しているのは、最適化ですね。モータの難しいところは、設計変数が非常に多いところで、そこをどううまく集約して最適化を進めるのか、そしてどういう処理をして結果に落とし込むのか、などの解析技術の部分をよりよくすべく取り組んでいます。単なるツールではなくて設計技術を作らないと製品の品質は向上しないと思っているので、そこをモットーにしています。

最適化に関してJMAGへの期待値は非常に高いですよ。やはり今の設計は過去の知見に頼っているところがあるので、最適化という新しい技術を導入することによって、新しいモータ設計に繋がるのではないかと考えています。

澤田氏:

プレスで発表されていますが、EV推進センターが設立されたのはつい最近で、BEV(バッテリー式電動自動車)に力を入れていくという話から、eAxle(イーアクスル)だけにとどまらず、様々な分野の人間がたくさん集まって1つの部署を形作っています。私はeAxleのモータを担当していますが、これから環境に関わるところでは、効率を良くして車の電費を向上させることや、搭載スペースの課題である小型化や低コストを命題として、開発を行っているところです。新たに参入してくる会社に負けないように、固定概念を捨てていちから設計を考え直したり、無駄を徹底的に洗い出したりして、新しい技術へのヒントがないかを日々考えています。

もちろん、現状ではPMモータが最も性能がよく高効率なモータです。ただ、例えばこれから10年で磁石の価格が大幅に高騰して今までのモータの価格では売れなくなった場合でも、何かを提案できるような状況にしなければいけません。資源問題や磁石の調達リスク、価格の高騰に応じて最適なモータを選定し、お客様に提供するということが一番大事ですから。なので、主流モータではないところにも手をのばして、全方位に力を注げるようにしていこうと、今取り組んでいるところです。

山下氏:

「高調波重畳制御技術」というキーワードで私、澤田、杉浦の3人は繋がっています。モータノイズを低減するための技術開発は、私たちと制御屋さんで取り組んでいました。その技術を次の世代で検討してくれているのが澤田ですね。なので、やりとりは結構活発で、毎週打ち合わせをしています。

澤田氏:

私は2009年にアイシン精機に入社して、2018年からアイシン・エイ・ダブリュに出向していたのですが、山下に比べてモータ歴が長いので、わからないところを質問されたのがきっかけで仲良くなりました。それ以降、意見交換はよくしますね。

次世代駆動ユニットeAxle(イーアクスル)開発にJMAGを使った新しい技術を導入

山下氏:

2022年5月にリリースされた新型EV『bZ4X』に載っているユニットを開発した時に、モータノイズ対策のためにJMAGを使いました。当時新しい技術をプロジェクトに入れようという動きがあって、高調波重畳制御の技術を取り入れることになったんです。簡単に言うと、トルク変動の成分を逆位相のトルク変動で打ち消すという技術なのですが、少し間違うと同位相になって共振してしまい振動を悪化させるというリスクもあります。そういう背反をしっかり考慮するためにJMAGを使いました。JMAGのトルク解析は精度が高く、トルクリップルの低減量と実際のノイズがかなり相関を持っているということが検証できました。JMAGがあったからこそ、この技術が適用できたのかなと思っています。というのも、「形状や組付けがばらついた時に本当に効果があるのか?」とか「何千台、何万台と作っていく中で、全部の車種に対してノイズ悪化しないのか?」というところを設計段階で予測できないといけないと思っていますので、高精度なトルク予測は非常に重要でした。

山下氏:

そうですね。自社で作っている電流生成のツールがあるので、それをJMAGと組合わせて解析しました。今はJMAG-RTが電流生成にかなり使えるツールになってきていると聞いたので、今後はJMAG-RTの利用も検討していきたいです。

山下氏:

はい。設計期間に高調波重畳制御の検討も含まれますので、JMAG-RTを使った時間短縮は、ぜひ今後やっていきたいと思っています。

澤田氏:

理想だけ言うと、振動解析を1週間以内に短縮させたいですね。実際問題難しいというのはわかっていますが…。

そのためにも、やはり人が作業する時間は減らしたいんです。寝ている間に終わっていてほしいというのが極論で、そこに形状最適化を入れれば、私たちはJMAGの実行ボタンを押すだけで答えが得られれば、そういうのが理想かなと思っています。

澤田氏:

モータだけではなく、それぞれの部品全てに規格があるんです。モータの振動の中でも、例えばモータのどういう成分の振動なのかとか、そういうところ全てに。エンジンがなくなってきていている現在、車の中で音が出る部分が非常に減っています。電動化の部品だけだとインバータとモータ、あとは機械部品などがありますが、結構耳に届く音なのでかなり厳しい規格が設けられています。

車が走り出す時の低車速時に気になる音はモータの可能性が高いとか、常に聞こえている高めの音はインバータだとか。これからEVがさらに流行ってくれば、人も慣れて普通になるとは思いますが、まだまだエンジン搭載の車に乗っているドライバーが多いので、今はやはりモータ系の高周波音がかなり気になってしまっています。振動低減技術は、今私たちが取り組んでいる技術以外にも、どんどん開発していくべきかなとは思います。

山下氏:

いいえ、お客様ごとです。お客様からの要求仕様の一つとして、ノイズの規格がギヤやモータ、インバータそれぞれに設定されます。

澤田氏:

車としてどれだけ音を出していいのかというところで設定されていると思います。高級車だったら厳しいということもありますし、お客様ごと、車種ごとに違いますね。

今回開発した技術は、基本的にどんなモータでも低減できるのですが、それがコンセプトのひとつでした。

山下氏:

汎用的な技術ではあるのですが、設計期間が長いのが課題で、今3人で取り組んでいるのはまさにそこの部分です。設計期間を短縮するために、例えばJMAGのスクリプトや最適化機能を使って自動化するとか、形状だけでなく電流や周波数などのパラメータも含めて最適化計算をするとか、いろいろ考えたいですね。

山下氏:

やはり効率や損失に対する精度の期待値は高いと思います。

澤田氏:

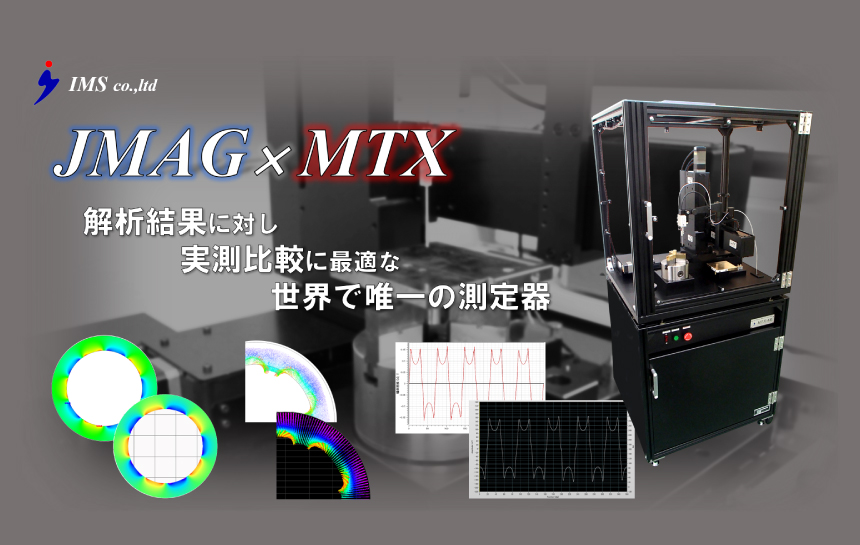

モータの損失解析の精度が向上していくと、結局どの損失を下げないといけないかなど、深く分析していく必要が出てきます。あるモータで解析した時に、どの損失の割合が大きいかなというのがすごく明確になって出てきますから。その中での対策として、低鉄損材の開発というのは一つの方法だと思いますし、さらにそれをJMAGにフィードバックして解析していくというのをこれからも行っていく必要があると思っています。ヒス損と渦損の分解精度とかも、今後とても大事になっていくと思います。

さらに言うと、実機の通りに精度よくとらえる必要がありますよね。モータの損失に関しては、測定環境の問題もあって内訳はCAEに頼らざるを得ないところはあります。それが重要になるのは熱の解析ですね。部品ごとに損失は発生しているので、そこをちゃんと分けて解析しないと、発熱解析というのはうまくいかないですから。そこはCAEに頼りたい。あとは、計算時間と精度の兼ね合いを考えながら、ですよね。

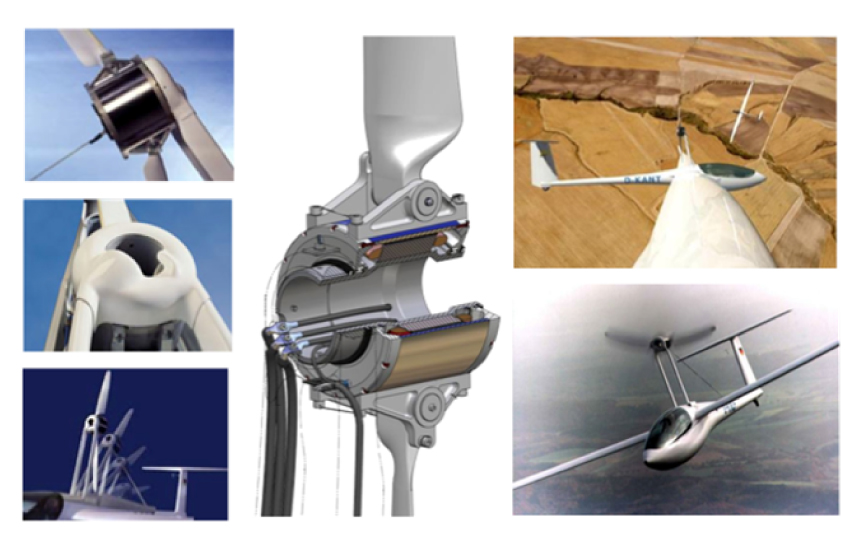

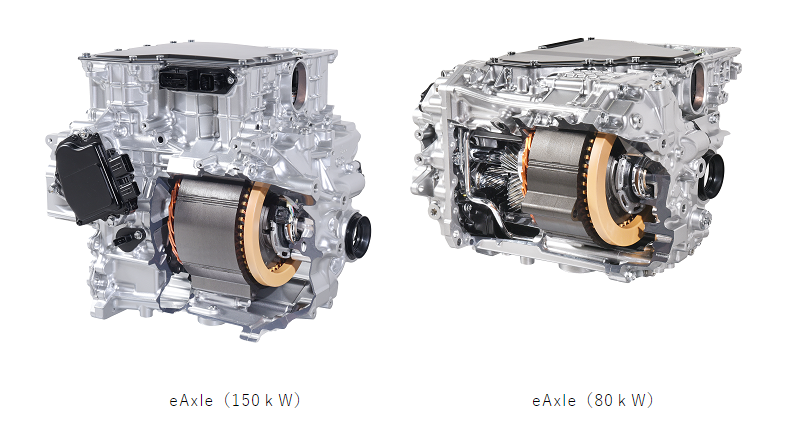

高い動力性能、小型化を実現し、車両の電費向上に貢献するeAxle

eAxleは、モータ、インバータ、トランスアクスルを全て一体化した電動駆動モジュールです。

出典:株式会社アイシン「BEV」の進化に貢献、アイシンの幅広い電動化技術

重要なのは現象の理解。JMAGを活用しながら知識を深める。

山下氏:

私の所属するチームは全員JMAGを使っています。

杉浦氏:

私の部署は熱と電磁気の2チームあって、電磁気のチームは全員使っています。

山下氏:

全社的には100人以上使っていますね。センサーやアクチュエータを扱う部門でもJMAG利用者が多くいます。

澤田氏:

私の部署ではずっとモータの電磁界解析をしていた人間はあまりいなくて、最近JMAGを使い始める人がすごく増えています。

澤田氏:

2009年の入社当時からずっとJMAGを使わせていただいています。すごく便利になったなと心から思います。知らない機能がどんどん増えて、ジェネレーションギャップを感じるくらいです。

山下氏:

そこは弊社の課題でもあります。正直、インストールして、今までのやり方だけでやっている人が大半だと思います。新しい機能を確認できる方法があるのはわかっているのですが、そこを共有できていなくて本人任せになっています。実際、「こういうことはできないの?」って聞かれて、御社の営業担当である三輪さんに質問したら「実装されているのでできますよ」ということが結構ありまして、それを社内に周知するのは課題だと思っています。比較的新しい大きな機能の情報にはついていけても、GUI上の細かい便利な機能みたいなところはついていけてないことが多いですね。

杉浦氏:

ちょうど昨日聞いたのが材料のところで、以前は磁石の設定で残留磁束密度をそのまま設定することはできなかったと思うのですが、今はできるということを初めて知りました。

澤田氏:

私も見つけた時、項目が増えていると感動しました。そういう小さい機能の変化は覚えていなかったので、気づいた時に楽になったなあと思います。毎日使っていると、同じことを繰り返すことが多いので、気づきにくいというのはありますよね。自分から情報を取りにいかなければいけないなとつくづく思います。

杉浦氏:

磁場解析の業務においては、社内の手順書の整備が進んできているので、その手順書を見ながら勉強してもらい、解析自体は誰でもできるところまで進んでいると考えています。ただ、解析なので設定一つ間違っていても答えが出てしまうので確認方法なども整備していく必要があると思います。また、考察というところはまだ難しいなと感じます。私自身、そこは日々勉強しているところで、なぜこういう結果になったのかをJMAGのコンター図やベクトル図、磁束線図などを見ながら、一緒に確認しています。教えているというよりは、2人で勉強しているという状況です。

まずは直属の上司と部下で見て、なぜこの結果が出たかを推測できたら、エキスパートに報告したり、社内で電磁気のワーキンググループがあるので、そこでも情報交換をしたり、と関係者と共有できるようにしています。

澤田氏:

結果として出てきた現象をどう捉えるかというのは経験を積まないとわからないところでもあると思います。JMAGで現象を見るのは誰でもできますが、実機の現象を自分で見ないと実際何がおこっているかがわからない部分もあると思っています。やはり、モノを見ることが大事だと昔から考えています。なので、現象をどう捉えてどう評価するのかというところは私もできるだけ関わるようにしたいですし、それを解析にフィードバックして繰り返す、という環境を整えていけたらと思っています。どちらにしても現象は見えないので想像するしかないのですが、解析と実現象のつき合わせを何度もやっていくというのが大事かなと思います。本当は磁束線が見えたら良いですけどね。

長永氏:

形状からこんな損失が出ました、よくなりました、という報告を受ける様子をよく見るのですが、じゃあその理由は?というところが重要ですよね。損失の周波数分析をして、磁束がどう変化しているのかをコンター図を見て分析をする。こういうところを教育していかなければいけないと思っています。JMAGの機能を使えば色々な結果が取り出せて、きちんと分析ができるということを自分で検証できるようになってほしいです。

自動化した時に、ユーザーが分析できるような検証ウィンドウが出たらいいですよね。何でもかんでも自動化していくと、どんどんブラックボックスになるとは思うのですが、技術的な考え方の検証も自動化できれば非常にやりやすいなと思います。

山下氏:

解析内容ごとに用意しています。去年、一昨年くらいまではほとんどなくて、今年約10個作りました。

杉浦氏:

手順書がなかった頃は先輩からのOJTで解析していましたね。

電磁気ワーキンググループの中で、関係者を集めて良いやり方を提案し、技術的な意見をもらった上で手順書に落とし込んでいます。

未来のために、広い視野を持ち、JMAGを共通言語に幅広い人材育成と新しい技術の開発へ

澤田氏:

私の部署は完全に先行開発なので、新しく始めた方もたくさんいます。学習した分野が全く違っていても、モータに興味があれば誰でもウェルカムです。新しいことをやるとなると、固定概念がない方が良い部分もありますので、新しい発想をもって、いろんな人に関わってもらいたいと思っています。

山下氏:

少なくともJMAGは学生から使える環境にあると思っているので、そういう人は弊社の中でも設計の即戦力になると思います。積み上げてきた技術や経験を活かせることがメリットだと思います。JMAGは学校や会社を問わず共通ツールになっていますからね。

澤田氏:

そうですね、共通言語になりますね。色々な会社の方が使っているので、JMAGのモデルだけでやり取りできますし、解析精度信頼性も高いです。学生の頃から使っている人もたくさんいらっしゃるし、そういう方が来ていただければ、設計に関することは後から教育できるのでウェルカムですね。学生さんだけではなくて、他社から来る方、中途採用の方でも、JMAGを使う製品はたくさんあるので、どんな視点も取り入れたいと思っています。

多種多様な人材を集めたEV推進センターの設立を始め、社内の動きとして色々な人材を集めて新しい製品を作っていこうという流れなので、幅広い人材を求めています。

中川氏:

機能はたくさんあるので、1つモデルを作れば、全部の結果が出るというのが一番いいですよね。トルクや損失もそうだけど、熱も温度も強度もNVも。要求性能と電気的な諸元と外観形状を入れたら、これらの計算ができているというのが理想です。

杉浦氏:

最適化という技術を使うと、単純に設計者がモデリングする時間がほとんど不要になります。設計者がモデルを作って解析を流すという工数が省ける。設計の仕事は、出てきた結果をすべて鵜呑みにするわけではなく、結果に対して理屈というか、だからこういう風になったんだよね、ということを考えることが大事なので、最適化というツールがあれば全部解決するというわけではないと思っています。

澤田氏:

私が最適化に期待するところは、自分たちが今までよいと思っていたものではなくて、それ以外の部分で答えが出てくることです。各社結構同じ顔つきのモータが多いという印象を受けると思うのですが、そういうのではないやったことがない形状が見つかればいいなと。最適化は自分の考えの外に及んでくれる技術だと思っています。特に私はモータ設計歴が結構長いので、固定概念もあり、それが新しいことを考える弊害になっていると最近よく感じます。それを壊してくれる技術が欲しいですね。

山下氏:

はい。単なる質疑応答の関係性ではなくて、新しい技術を一緒に作っていく、共同開発をするような関わり方は私たちも嬉しいです。ソフトベンダーとあまりやらないかなとは思うのですが、そこの関わり方を新しい技術を作るというところにフォーカスして、役割分担しながら一緒にやれれば、弊社としては一歩抜け出せるのではないかと思います。それができたら嬉しいですね。

お話を伺った方

PTモータ技術部

第4設計室 第2グループ

杉浦 侑快氏

解析技術部

CAE開発室 電子・磁場グループ

主任 山下 大輔氏

EV推進センター

第1EV先行開発部

モータ開発室

主任 澤田 まみ氏

(音声のみ)

パワートレインカンパニー

PTモータ技術部

主査 中川 善也氏

グループ技術開発本部

解析技術部 CAE開発室 電子磁場グループ

長永 解人氏

『JMAGソフトウェア正規ユーザー(有償会員)』または『JMAG WEB MEMBER(無料会員)』でサインインが必要です。

『JMAG WEB MEMBER(無料会員)』へ登録することで、技術資料やそのほかの会員限定コンテンツを無料で閲覧できます。

登録されていない方は「新規会員登録」ボタンをクリックしてください。

他の導入事例はこちら

あわせて読みたいおすすめ資料

- 株式会社アイシン:「機械学習を用いた多目的最適化における計算コストの削減手法 ~アクチュエータ開発への適用事例~」, JMAGユーザー会講演論文集, 2021

- アイシン精機株式会社:「JMAGとGT-SUITEの連携によるEV駆動用モータの1D熱解析」, JMAGユーザー会講演論文集, 2020

- アイシン精機株式会社:「PAMインバータ回路のFETスイッチング制御とPWMインバータ回路のモータ特性最適化」, JMAGユーザー会講演論文集, 2019

- アイシン精機株式会社:「JMAG-Designerを使用した高調波損失計算と、FloTHERMを使用した熱流体解析の連携による、車載モータの発熱計算手法(第二報)」, JMAGユーザー会講演論文集, 2018

- アイシン精機株式会社:「modeFRONTIERとJMAGによる最適化と品質工学の連携解析」, JMAGユーザー会講演論文集, 2016

- アイシン・エィ・ダブリュ株式会社:「IPMモータの大域的な形状パラメータ探索による多目的最適化」, JMAGユーザー会講演論文集, 2014

- アイシン精機株式会社:「JMAGを用いた磁場設計支援システム開発の紹介」, JMAGユーザー会講演論文集, 2014

- アイシン・エィ・ダブリュ株式会社:「永久磁石同期モータにおける磁石温度解析と実機検証」, JMAGユーザー会講演論文集, 2013

- アイシン精機株式会社:「スマート・キー・アンテナの電磁界解析析」, JMAGユーザー会講演論文集, 2010